強化ガラスの破壊形態:バタフライマーク

強化ガラスの破壊形態:バタフライマーク

(Breaking pattern of tempered glass: butterfly mark)

スポンサーリンク

アフィリエイト広告を利用しています。

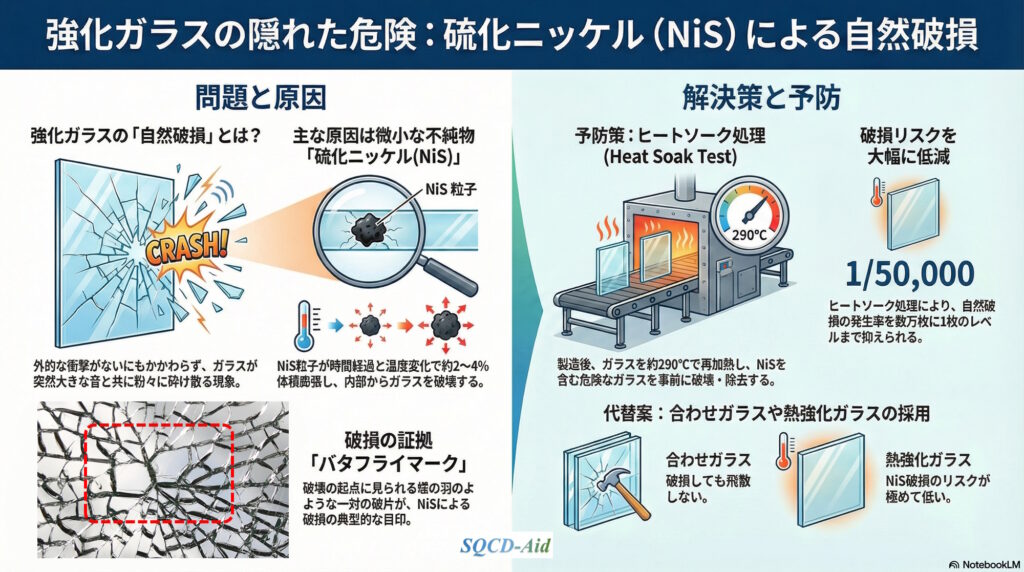

強化ガラスの「バタフライマーク」は、強化ガラスの自発的な破壊(自然破損)を示す重要な痕跡であり、特に若手技術者がガラスの品質や破損原因を理解する上で不可欠な知識です。太陽電池モジュール用ガラスを含む強化ガラス全般に共通するこの現象について、構造、メカニズム、対策を詳細に解説します。

Contents

1. 強化ガラスの自然破損とバタフライマークの基礎知識

1.1 バタフライマーク(蝶の羽模様:butterfly mark)の定義と名称

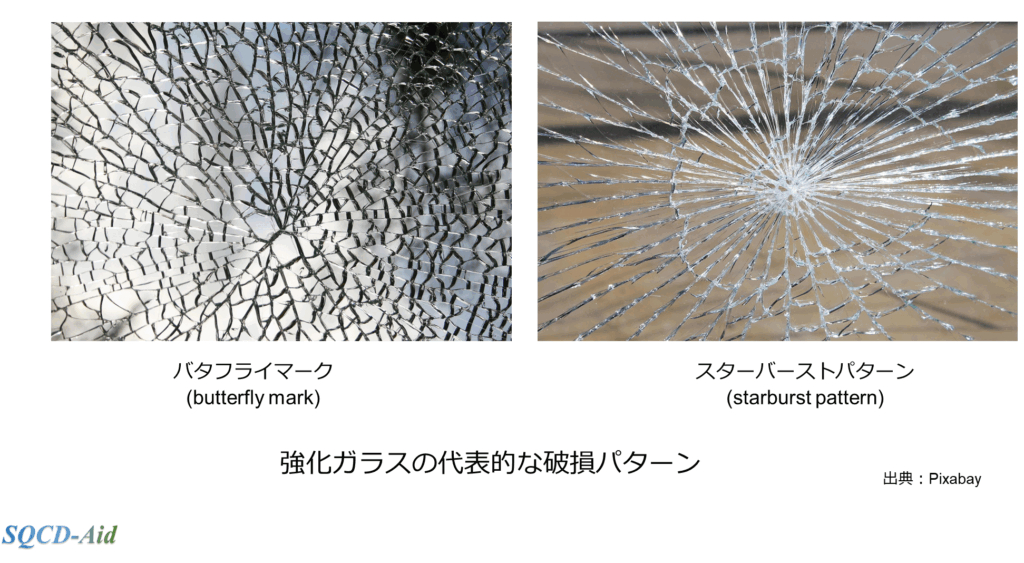

「バタフライマーク」とは、強化ガラスが破損した際に、破壊起点(割れが始まった場所)に特徴的に残る、左右対称な蝶の羽のような形の破片のペアを指します。この相対するガラス破片は、独特の形状(おおよそ六角形または五角形)をしており、一般的には他の破片より大きいです。この模様は、「ダブルDパターン(Double D pattern)」や「キャットアイ(猫の目)パターン(cat-eye pattern)」、「8の字型パターン(figure eight patter)」とも呼ばれます。

強化ガラスが粉砕する際、この独特な翼状の破片が一対形成されることが、内部要因(特に硫化ニッケル:NiS)による自発的破損を鑑別するための重要な手掛かりとなります。破片が飛び散らずにその場に留まっていれば、この蝶形の模様からNiS起因の破損と判定できる場合があります。

この模様は、外部からの強い衝撃で割れた場合に現れる、衝突点を中心に放射状にひびが走る「スターバーストパターン(starburst pattern)」と呼ばれるの割れ方とは通常異なります。

図 強化ガラスの代表的な破損パターン 出典:Pixabay

1.2 強化ガラスの応力構造:自然破損の引き金となる「弱点」

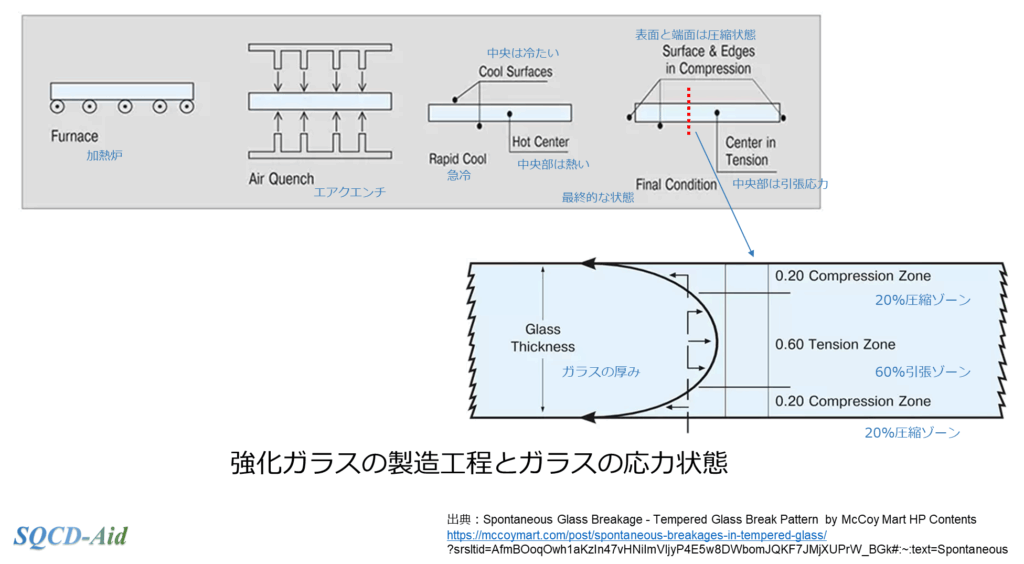

強化ガラスは、通常の焼きなましガラス(フロートガラス)を高温に加熱した後、急速に冷却(クエンチング)する熱処理(強化処理)によって製造されます。この急冷プロセスにより、表面には圧縮応力層が、内部(コア)にはそれを打ち消す引張応力層が永続的に形成されます。

この応力分布は、通常、表面の約20%ずつが圧縮層となり、中央の約60%が引張応力層となる放物線状のプロファイルを持つことが知られています。この独自の応力バランスのおかげで、強化ガラスは焼きなましガラスと比較して3〜5倍の強度を持ちます。

しかし、この内部の引張応力層こそが、自然破損の引き金となる構造的な弱点とも言えます。ガラス内部には、表面の圧縮応力とバランスを取るための強い張力が蓄えられており、その大きさは一般的に10,000 psi(69 MPa)以上です。

破損が発生すると、この内部張力が解放され、ひび割れは音速の数倍(約1500 m/s)もの高速で板全体に伝播し、一瞬でガラス全体が細かい粒状の破片(破砕ダイス)に粉砕します。

図 強化ガラスの製造工程とガラスの応力状態 出典:Spontaneous Glass Breakage – Tempered Glass Break Pattern by McCoy Mart HP Contents

1.3 自然破損(自発破壊)の主要因

強化ガラスが外部からの衝撃なしに突然粉々に砕ける現象は「自然破損」または「自発破壊(spontaneous failure)」と呼ばれます。

自然破損の最大の原因は、ガラス製造プロセスでごくまれに混入する微細な不純物である硫化ニッケル(Nickel Sulfide, NiS)です。この現象は「ガラスのガン」や「自発的ガラス破壊」とも呼ばれています。NiSはインクルージョン(介在物)と呼ばれる微細な異物の一種であり、ガラス中には、インクルージョン(介在物)と呼ばれる微細な異物として約50種類が認識されていますが、そのほとんどは無害です。その中でNiSは、強化ガラスに深刻な破壊を引き起こす唯一の例外です。

2. 破壊の核心:硫化ニッケル(NiS)インクルージョン(介在物)

2.1 NiSの起源とガラスへの混入プロセス

NiSインクルージョン(介在物)は、ガラスの最初の加熱プロセスでガラス構造内に組み込まれる微細な粒子です。硫黄は通常、硫酸ナトリウムの形で清澄剤としてガラスに添加されますが、ニッケルがどのように混入するかについては議論があります。ニッケルの発生源として、以下の3つが示唆されています。

1. 原材料の汚染

2. 原材料の保管・取り扱い材料の汚染

3. 溶解炉内の耐火煉瓦やバーナーによる汚染

現在では、原材料の汚染を減らすための努力がなされており、特にニッケルを含む合金(ステンレス鋼など)との接触を避けるよう細心の注意が払われています。また、燃料油にはごく微量(最大3ppm)の酸化ニッケル(NiO)が含まれていることが判明したため、現在ではほとんどのガラス溶解炉で燃料が天然ガスに切り替えられています。

NiSは、ニッケル合金金属(最も一般的に受け入れられている起源)として侵入した後、高温の溶解炉内で硫黄と結合し、ガラスが冷却される際に内部に閉じ込められるという3段階のプロセスで形成されると考えられています。

NiSは直径50〜600 µmの範囲で非常に小さく、フロートラインに設置されている通常の欠陥検出装置では検出できません。

2.2 NiSの相転移と体積膨張のメカニズム

NiSは温度によって異なる相(結晶構造)を持つ化合物です。

・ α相(高温相): 379℃(715°F)を超えると安定な相であり、体積が小さい。六角形

・ β相(低温相): 379℃(715°F)未満で安定な相であり、α相よりも2〜4%体積が大きい。菱面体

通常の焼きなましガラスの製造時、冷却速度が非常に遅い(徐冷)ため、NiSはガラスがまだ柔らかい間に安定なβ相へ完全に相転移し、体積が膨張してもガラスに大きなストレスを与えることはありません。

しかし、強化ガラスの製造時における急速な冷却(クエンチング)では、NiSが相転移を完了するのに十分な時間がなく、結果としてNiS粒子は不安定なα相(高温相)のままガラス内部に「閉じ込められて」しまいます(準安定相)。

ガラスが冷却され、NiS粒子が安定なβ相へ戻ろうとするプロセスは、数ヶ月から数年という長い期間をかけて進行します。このα相からβ相への転移に伴う2〜4%の体積膨張が問題を引き起こします。

この膨張は、ガラスとNiS粒子の接触面に最大125,000 psi(860 MPa)もの局所的な張応力を発生させると推定されています。この極端な局所応力が、NiS粒子の周囲に微細な亀裂(マイクロクラック)を生じさせます。

もしこのNiS粒子が、強化ガラス内部の引張応力層(コア部60%)に存在した場合、このマイクロクラックは引張応力によって伝播し、最終的にガラス全体の構造を破壊し、自発的な粉砕(NiS膨張破壊)を引き起こします。

2.3 破壊起点とバタフライマークの形成

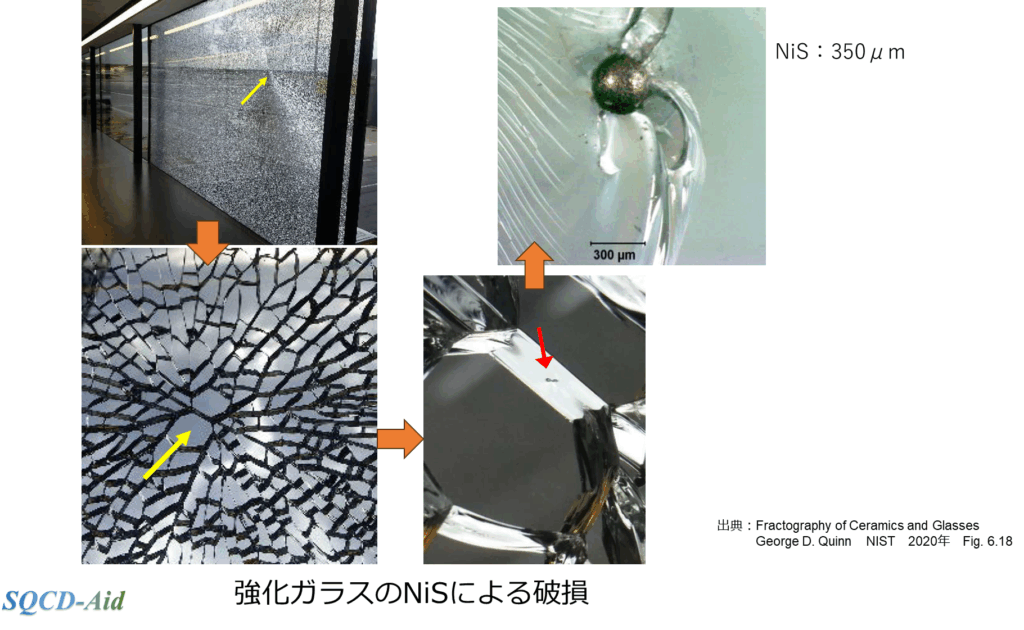

NiS起因の破壊が発生すると、破壊起点にはNiS粒子自体が黒い小点(ストーン)として残っていることが多く、直径0.1〜0.2 mm程度の球状の粒子が確認されることがあります。

破壊起点(NiS粒子が存在した場所)において、ガラス内部の張力が一気に解放されることで、特徴的な「バタフライマーク」が形成されます。この模様は、最初に発生した主割れがガラスを二分割し、その中心に対称的な翼状の破片を残すことで生じます。

NiS破壊の場合、破壊起点はガラス板の端部ではなく、しばしばガラス面の中央付近(エッジから離れた内部領域)にあることが多いとされています。これは、NiS粒子がガラス全厚の中間層(引張応力層)に存在することが破壊の条件となるため、破壊の発生箇所がランダムな面内位置になりやすいからです。

図 強化ガラスのNiSによる破損 出典:Fractography of Ceramics and Glasses 2020年

スポンサーリンク

3. 破壊の鑑別とNiS以外の要因

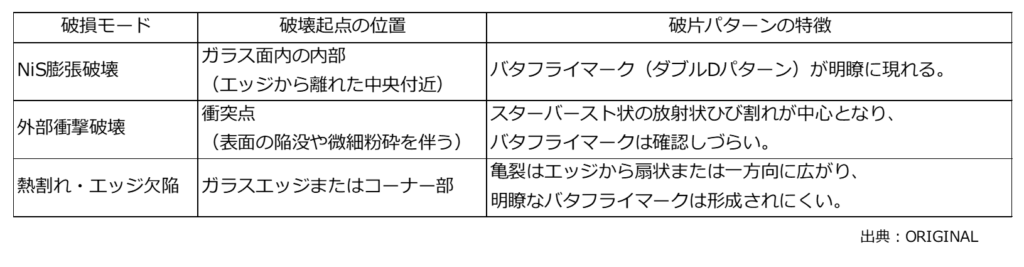

強化ガラスの破損原因を特定するには、破壊起点の形状と位置、そして破面の特徴(フラクトグラフィ)を解析することが重要です。

3.1 破壊起点の位置による鑑別

強化ガラスの破損モードは、起点の位置によって傾向が異なります。

NiSインクルージョン(介在物)は、強化ガラスの内部応力によって自壊するため、起点は引張応力層である中央部、つまりエッジから離れた場所に位置します。これに対し、施工時の不適切な圧迫やエッジの傷、あるいは熱応力による割れは、ガラス端から亀裂が始まる傾向があります。

3.2 破壊波面(フラクトグラフィ)の特徴

破壊起点を中心にガラス片を組み立て直し、破断面を詳細に観察する学問をフラクトグラフィと呼びます。強化ガラスの破断面には、破壊時の割れ(亀裂)の進展履歴が模様として残っています。

・ リップルマーク(干渉縞):破壊起点を中心に広がる波紋のような筋で、亀裂の進展時に生じた面状波の痕跡を示します。

・ ウォルナー線(Wallner lines):破面上に刻まれた湾曲した筋模様で、破壊時に発生した弾性波(音波)が亀裂先端と干渉することで形成されます。この線は、その曲がり方(凸面)が進展方向を向くため、亀裂が進んだ方向を解析できます。

NiS破壊でバタフライマークが生じる場合、起点を挟んだ両翼部分でリップルマークやウォルナー線のパターンが鏡映対称に現れていると、起点を中心に亀裂が同時に両方向へ進んだことを意味し、内部起因の特徴と一致します。

3.3 NiS以外の破壊要因

NiSインクルージョン(介在物)が自然破損の主因ですが、強化ガラスの破損は他にもいくつかの要因で発生します。

1. エッジや表面の損傷:

強化ガラスは表面の圧縮層に守られていますが、保管、取り扱い、設置時のエッジの損傷や、表面の深い傷が圧縮層を貫通すると、内部の引張応力層に影響を与え、破損につながることがあります。

2. 不均一な強化(ホットスポット):

強化プロセスにおける急冷(クエンチング)段階の問題(ノズルの詰まりなど)により、表面近くに引張応力が発生する「ホットスポット」が生じることがあり、これも破損の弱点となります。

3. 過度な機械的負荷:

風荷重などによる過度な曲げ応力や、設置時の枠材との接触や過度な締め付けによる局所的な集中荷重も、破損を引き起こします。

特に、NiSインクルージョン(介在物)が「ノンクリティカル(非臨界)」なサイズ(理論上の最小破壊サイズである50 µmより小さい)であっても、曲げや熱負荷による追加の引張応力が加わることで、破壊に至る可能性が高まることが指摘されています。

4. NiS破損の発生頻度とタイムライン

4.1 発生頻度の推定

NiSインクルージョン(介在物)による破壊は、その発生頻度の予測が非常に困難であり、ソースによって推定値に大きなばらつきがあります。

一般的な推定値としては、以下の例が挙げられます。

・ 平均的なサイズのガラスパネル500枚あたり1個のNiSインクルージョン。

・ ガラス重量880トンあたり1個、または500トンあたり1個のNiS起因の破損。

・ ガラス重量4〜8トンあたり1個のインクルージョン。

・ ガラス重量6トンあたり1個の破損が発生するという、より保守的な推定値。

このように数字は一致しませんが、NiS起因の破壊は極めてまれな現象であることがわかります。しかし、ガラスの使用面積が非常に大きい建物では、インクルージョンが存在する確率は同じでも、破損確立は自動的に増加します。また、特に品質の悪いバッチが生産された場合、未対策であれば高い破損率を示す可能性があります。

4.2 破損のピーク時期

NiSインクルージョン(介在物)による破損は、設置直後や最初の数ヶ月以内に発生することは稀です。

・ 一般的な傾向:ほとんどのパネルは設置後2〜7年で破損し、その後は対数的な減衰曲線を描いて発生件数が減少していく傾向にあります。

・ 初期のピーク:別の見解では、破損は設置後1〜3年でピークを迎えるという報告もあります。

設置後30年以上経過してから破損が報告された記録は見つかっていません。

4.3 発生時期に影響を与える要因

NiSがα相からβ相へ相転移する速度は、温度に影響されます。

・ 温度サイクル:高い太陽光吸収率を持つガラスや、スパンドレル(腰壁)など日射を強く受けて高温になる設置箇所では、NiSの膨張が促進されるため、比較的早期に破損に至る可能性があります。

・その他の要因:インクルージョンの純度、ガラス内の位置、強化応力の大きさ、マイクロクラックの初期サイズ、環境条件、パネルサイズなども、破損までの時間に影響を及ぼします。特に不純物として鉄が混入すると、相転移プロセスが遅くなることが分かっています。

スポンサーリンク

5. リスク低減のための対策技術

NiSインクルージョン(介在物)による自然破損のリスクとそれに伴うコスト(交換費用、負傷リスク)を低減するために、業界では様々な対策が講じられています。

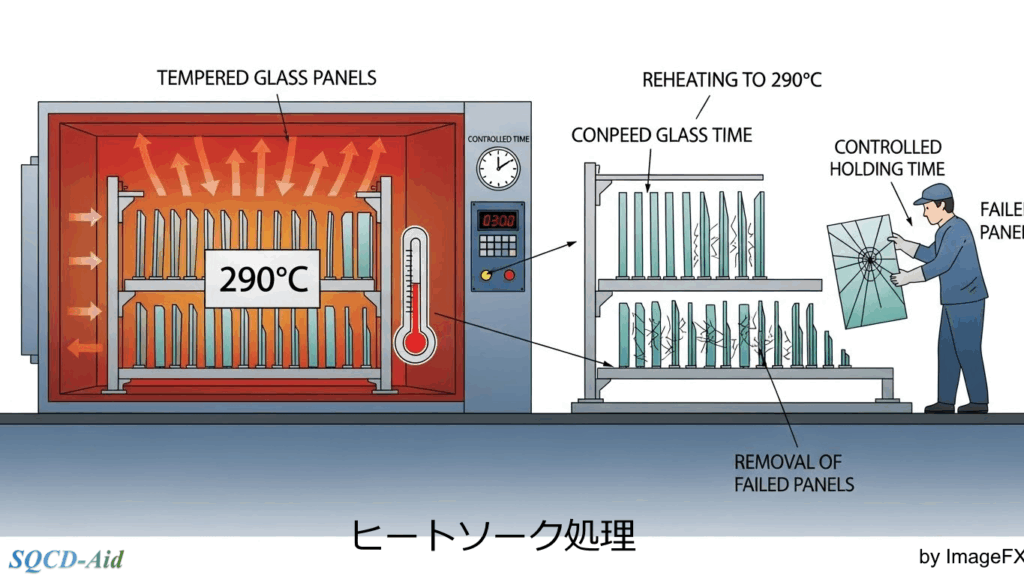

5.1 ヒートソーク処理(Heat Soak Test, HST)の詳細

ヒートソーク処理は、NiSによる破損リスクを低減するための最も一般的かつ有効な破壊的な予防策です。

処理プロセス:

強化ガラスを完成させた後、NiSの相転移温度(約380℃)より低い、約290±10℃(または260±10℃)の高温槽に再加熱し、設定された時間(欧州規格prEN 14179では最低2時間)保持し、その後制御しながら冷却します。

効果:

高温に保持することで、NiSのα相からβ相への転移を加速させ、出荷後に破損する可能性のあるNiSインクルージョン(介在物)を含むパネルを意図的にオーブン内で破損・排除します。

リスク低減率と限界:

ヒートソーク処理を行うことで、自然破損の発生率はヒートソーク未処理のガラス(約1,000枚に1枚程度)と比較して、数万枚に1枚というレベルまで大幅に低減できます。多くの製造業者は95%から98.5%のNiS起因破損の排除を保証可能ですが、現状ではいかなる方法をもってしても100%のNiS排除を保証することはできません。

課題:

(1)ガラス強度のわずかな低下:再加熱によりガラスの表面圧縮がわずかに緩和され、ガラスの強度がわずかに低下する可能性があります。

(2)コスト:ガラスを三度加熱するコストに加え、オーブン内でガラスが破損した場合、それまでの加工時間と費用が失われます。また、破損したガラス片が隣接するパネルに損傷を与え、連鎖的な破損を引き起こすリスクもあります。

図 ヒートソーク処理 出典:ORIGINAL

5.2 材料・製造工程でのNiS抑制

NiSの混入を根本的に防ぐための努力も継続されています。

・ ニッケル混入の抑制:ガラス原料の品質管理を強化し、ニッケルを含む副原料や製造設備(ステンレス鋼部品など)との接触を防ぎ、ニッケル不純物の混入を最小限に抑えます。

・ 燃料の転換:ニッケル酸化物を含む燃料油の使用をやめ、天然ガスに切り替えることで、微量のニッケル汚染を低減しています。

・ リサイクル原料の管理:リサイクルガラス原料の分別を徹底し、ニッケルに関わる不必要な異物の混入を防ぐことも重要です。

しかし、微量のニッケル混入を完全にゼロにすることは非常に難しく、経済性との兼ね合いから、現状ではヒートソーク処理と組み合わせて対応するのが現実的です。

5.3 設計・安全対策の推奨

破損リスクを完全に排除できないことを前提として、設計段階で安全性を確保する措置が推奨されます。

(1)合わせガラス(強化合わせガラス)の使用:

強化ガラスを2枚合わせ、その間に中間膜(PVBなど)を挟んでラミネートする合わせガラス仕様にすることで、たとえNiSでガラスが自爆しても、破片が中間膜に保持されるため、落下・飛散を防ぎ、安全性が確保されます。特に高所や人通りの多い場所での使用が推奨されます。

(2)熱強化ガラスの使用:

強度要件が比較的低い箇所で、完全強化ガラスの代わりに熱強化ガラス(ヒートストレンスンドガラス:heat-strengthened glass)を使用することで、NiS破壊のリスクを大幅に低減できます。熱強化ガラスは表面圧縮応力が低いため、NiSの膨張による破壊に至る可能性は極めて低く、自爆の報告例はほとんどありません。

(3)飛散防止フィルムの施工:

合わせガラス化が難しい場合に、飛散防止フィルムを貼ることで、破損時の破片の飛散や落下塊を最小限に抑え、二次被害を防ぐ効果があります。

6. 太陽電池モジュール用ガラス特有の考察

6.1 ソーラーパネル用強化ガラスの特性と破損時の挙動

太陽電池モジュールの前面保護板には、高い透過率を持つ低鉄の強化ガラスが使用されています。これは、屋外の過酷な環境(風雨、衝撃)に耐える強度と、破損時の安全性を確保するためです。

NiS破損時の特有の挙動:

太陽電池モジュールのガラスがNiS起因で自発破壊した場合、ガラスは内部のEVA樹脂シートによって固定されます。EVAシートが合わせガラスの中間膜のように機能するため、破片が飛散・脱落することはほとんどなく、安全性は確保されます。

しかし、ガラスが粉砕すると、太陽光の透過が妨げられ、発電性能が大幅に低下します。また、割れ目から水分が浸入すると、内部の太陽電池セルや配線が損傷し、モジュール全体の故障につながるため、速やかな交換が必要です。

6.2 破損原因の鑑別(NiSと施工不良)

太陽電池モジュールの強化ガラスは、厚さ3〜4 mm程度の比較的薄いものが主流です。国内大手メーカーでは、信頼性確保のためにヒートソーク処理に相当する独自の品質管理工程を通じて、NiS問題の発生を極力抑えていると考えられます。

太陽電池モジュールの現場でのクラックトラブルは、NiSよりも設置・施工不良が原因であることが多いとされています。

・ 施工不良の例:架台に固定するクランプの過度な締め付け、支持箇所がガラスと合っていないことによるねじれ応力、荷重の分散不良など。

・ 鑑別:施工不良による破壊は、割れ始めがエッジや穴開け部になりやすく、典型的なバタフライマークは現れない可能性が高いです。これに対し、NiS起因の破損は、通常、ガラス面中央付近を起点とするバタフライマークを伴います。

太陽電池モジュールの信頼性評価においては、NiS対策に加え、取付け部の応力解析や長期荷重試験を実施し、ガラスに余計なストレスがかからない設計・施工になっているか検証することが必要です。また、太陽電池パネル特有の昼夜の温度サイクルはNiSの相変化をわずかに促進する要因となるため、初期数年間(1〜3年)での破損発生が懸念されます。

スポンサーリンク

参考文献

Fractography of Ceramics and Glasses George D. Quinn NIST 2020年

Spontaneous Glass Breakage – Tempered Glass Break Pattern by McCoy Mart HP Contents https://mccoymart.com/post/spontaneous-breakages-in-tempered-glass/?srsltid=AfmBOoqOwh1aKzIn47vHNiImVljyP4E5w8DWbomJQKF7JMjXUPrW_BGk#:~:text=Spontaneous

FAILURE OF TOUGHENED GLASS Richard Cave TuffX Glass HP with Saint-Gobain https://www.tuffxglass.co.uk/wp-content/uploads/Glass-Failure-Failure-of-Thermally-Toughened-Glass-1.pdf?srsltid=AfmBOoq_VqwvjO6iLBzWLeBM9_xblWCtFYAzq0mAyVadB5QZ_b-ewRIg

図表

図 強化ガラスの代表的な破損パターン 出典:Pixabay

図 強化ガラスの製造工程とガラスの応力状態 出典:Spontaneous Glass Breakage – Tempered Glass Break Pattern by McCoy Mart HP Contents

図 強化ガラスのNiSによる破損 出典:Fractography of Ceramics and Glasses 2020年

図 ヒートソーク処理 出典:ORIGINAL

ORG:2025/12/16