9.2 転がり摩擦の歴史

9.2 転がり摩擦の歴史

(9.2 History of rolling friction)

スポンサードリンク

アフィリエイト広告を利用しています。

Contents

0. はじめに

転がり摩擦(転がり抵抗)とは、車輪(wheel)や球(ball)などの物体が転がる際に進行方向と逆向きに発生する抵抗力のことをいいます。この抵抗は一般に滑り摩擦よりも格段に小さく、転がり摩擦係数は滑り摩擦係数よりはるかに小さい値になります。転がり摩擦(転がり抵抗)は、一般に転がり軸受により具現化され、自動車の車輪から産業機械の回転軸、さらには最新鋭のロボット関節に至るまで、あらゆる機械システムのエネルギー効率と信頼性を左右する根幹的な要素となります。その抵抗を最小化することは、動力伝達の効率向上、発熱の抑制、そして装置全体の長寿命化に直接的に直結します。

本稿では、この極めて重要な転がり摩擦の概念と、それを低減するための研究が、いかにして古代の知恵から現代の精密工学へと進化してきたかを示します。

1. 転がり摩擦の概念と原理の発見

転がり摩擦の歴史は、人類が重い物体をより少ない力で動かすための知恵を模索したことから始まりました。この時期は、科学的な理論ではなく、経験的な観察に基づいた技術が中心です。

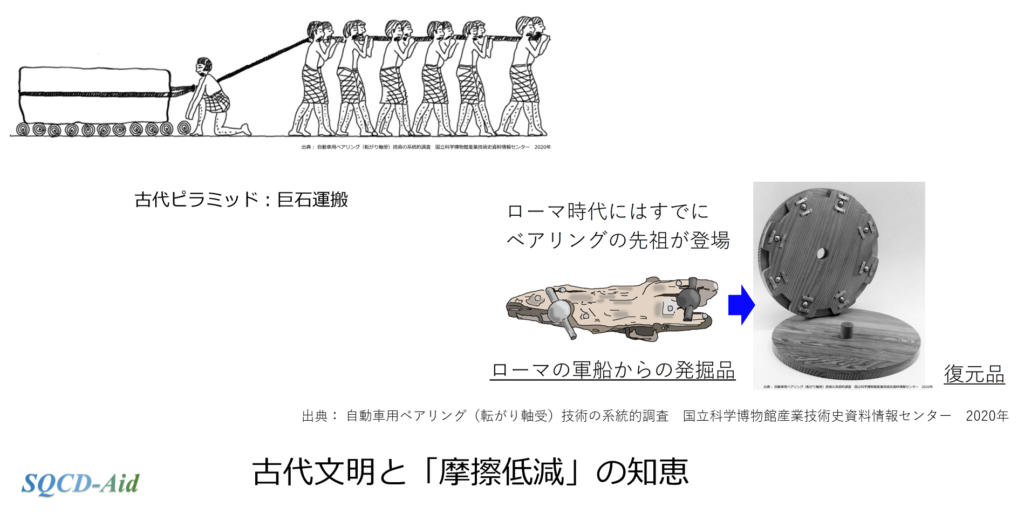

1.1 古代文明と「摩擦低減」の知恵

紀元前26~25世紀、古代エジプトではピラミッド建設のために、巨大な石を運搬する際に丸太をころとして使用した記録が残っています 。これは、滑り摩擦を転がり運動に置き換えることで、抵抗力を大幅に軽減できるという、現代のトライボロジーに通じる原理を経験的に見出していたことを示しています 。この方法は、重い物体を効率的に移動させるという差し迫った課題に対する、実用的かつ革新的な解決策でした。紀元前1世紀の古代ローマの沈没船からは、回転するテーブルを支えるために木製のボールベアリングが使用されていた痕跡も発見されており、転がり運動の概念が具体的な道具に既に適用されていたことがわかります 。

図 古代文明と「摩擦低減」の知恵 出典:自動車用ベアリング(転がり軸受)技術の系統的調査

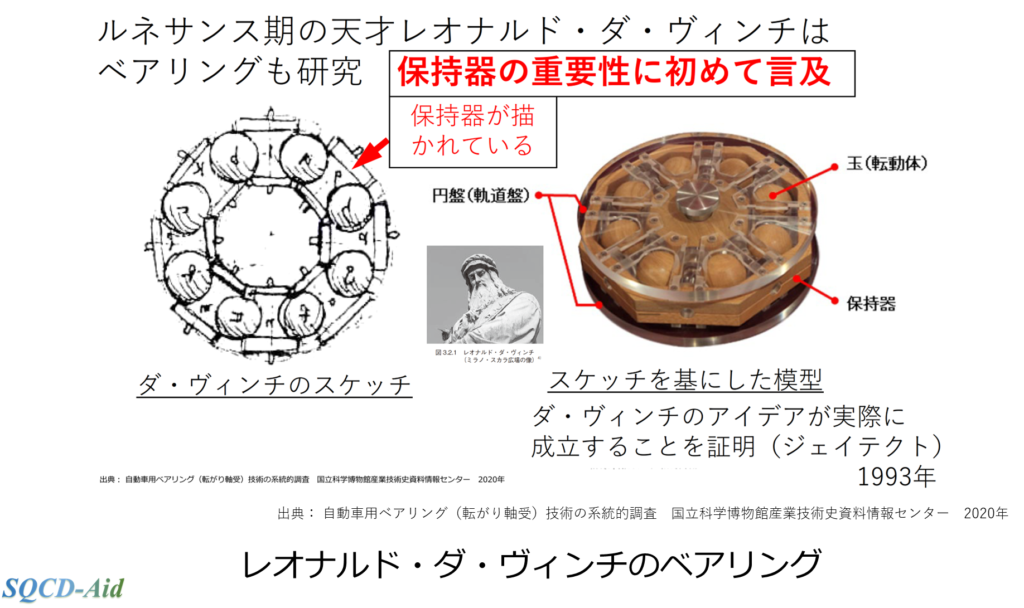

1.2 レオナルド・ダ・ヴィンチの先見性

古代の知恵が経験則に留まっていたのに対し、15世紀のレオナルド・ダ・ヴィンチ(Leonardo da Vinci)は、転がり摩擦の原理をより深く洞察しました。彼はヘリコプターの設計に関連して、現代の転がり軸受の原型となる革新的なスケッチを多数残しています 。彼のスケッチには、内側のリング(レース)、外側のリング、そしてその間にある転動体(ボール)が描かれていますが、最も重要な点は、転動体同士が互いに接触しないように「かご(ケージ)」で分離する構造を考案したことです 。

この「分離」構造は、転動体同士の接触による滑り摩擦を排除する、現代の転がり軸受設計の要因として、画期的な概念です。ダ・ヴィンチは、摩擦がどこで発生するかを直観的に理解し、その原因を構造的に排除するメカニズムを考案したのです。

図 レオナルド・ダ・ヴィンチのベアリング 出典:自動車用ベアリング(転がり軸受)技術の系統的調査

2. 近世~産業革命期:転がり摩擦研究の発展

2.1 クーロンによる転がり摩擦

17~18世紀になると、摩擦の科学的研究が更に発展します。フランスの物理学者クーロン(Charles-Augustin Coulomb)は1785年の実験で転がり摩擦に関する初期の法則を提案した。クーロンは「車輪や円筒の転がり抵抗は荷重に正比例し、車輪半径に反比例する」と報告し、摩擦力 F が荷重 P に比例し半径 r に反比例すると表現しました。

これは現在「クーロンの転がり摩擦法則」として知られるもので、転がり摩擦力 F を

\( F = k \displaystyle\frac{ P }{ r } \)

と示す考え方です。

ここで、k は比例定数です。

しかしクーロンの説明では、接触材質の 弾性変形(たわみ)の影響を全く考慮していない、剛体模型について考察されたものであり、車輪や路面がたわむことで生じるエネルギー損失が、転がり摩擦の主要因であることの考慮がされていませんでした。

(管理人注記:クーロンの転がり摩擦法則は、現在では法則として疑問視されているようです。)

2.2 弾性なたわみを考慮したデュピュイの法則

19世紀に入ると、クーロンの法則に修正を加える知見が出てきます。

フランスの土木技術者アルセーヌ・デュピュイ (Arsène Dupuit) は1837年頃、馬車の車輪の実験から「転がり抵抗は車輪径の平方根に反比例する」と報告しました。すなわち車輪径が大きいほど抵抗が小さいものの、その関係は単純な1/径ではなく、1/√径に近いという経験則です。これは剛体ではなく弾性的なたわみを考慮すると導かれる結果であり、後の理論解析(弾性地盤上を円筒が転がるモデル)でも同様の関係が得られています。

デュピュイの法則はクーロンの主張とは異なりましたが、その後の検証実験では、鋳鉄車輪や馬車車輪の転がり抵抗が概ね

\( \simeq \displaystyle\frac{ 1 }{ \sqrt{ r } } \)

に従うことが確認されています。

3. 転がり軸受の開発と実用化への取組み

産業革命期(18世紀後半~19世紀)には、摩擦低減への実用的要求から転がり軸受の開発が本格化した。1770年代には早くも馬車の車軸に玉を用いる玉軸受の概念が提案され、1780年代にはころを用いる軸受が特許取得されています。しかし当時は加工精度や材料強度の制約もあり、これらの転がり軸受は広く普及するには至りませんでした。19世紀後半になると、工作機械や研削技術の進歩によって高精度な鋼玉(ボール)の大量生産が可能となり、転がり軸受の信頼性と性能が飛躍的に向上しました。

この結果、欧米では多くの軸受メーカー(例:FAG社、SKF社など)が設立され、自転車や鉄道車両、自動車の車軸など様々な用途で転がり軸受が本格的に使われ始めました。特に19世紀末、ボールベアリングを装着した自転車が登場すると、従来のスリーブ軸受による車輪に比べ摩擦が1/5~1/10に低減し、自転車の最高速度が飛躍的に向上したと伝えられています。この成功は転がり軸受普及の弾みとなり、より高強度・高精度の軸受用材料開発も促進されました。

4. 理論の確立期:転がり接触の物理学と潤滑理論の誕生

19世紀後半には、転がり摩擦は経験則から抜け出し、数学と物理学に基づいた基礎理論が確立されていきます。この時期に生まれた理論が、今日の転がり軸受の性能を計算するための基盤となっています。

4.1 ヘルツ接触理論(1881年)

ドイツの物理学者ハインリヒ・ルドルフ・ヘルツ(Heinrich Rudolf Hertz)は、弾性体同士が接触する際に生じる応力分布を理論的に解析しました 。ヘルツの理論によれば、一見、点または線で接触しているように見える転動体と軌道面は、荷重を受けると弾性変形し、有限な面積を持つ接触楕円や矩形を形成します 。

この理論は、転がり軸受の設計において極めて重要な意味を持ちます。転動体と軌道間の接触応力(ヘルツ接触応力)は、軸受の荷重能力や、転がり疲れによる表面はく離といった疲労破壊の寿命を決定する最も重要な要素の一つだからです 。ヘルツ接触理論は、この接触応力を正確に計算するための基礎となり、転がり軸受の寿命計算式やころ軸受の設計に不可欠な理論として確立されました 。

4.2 レイノルズ方程式と流体潤滑理論(1886年)

ヘルツが固体間の接触について研究を進めていたのとほぼ同時期に、イギリスの物理学者オズボーン・レイノルズ(Osborne Reynolds)は、粘性流体の流れを記述する基礎方程式を導出しました 。この「レイノルズ方程式」は、回転する2つの面間に潤滑油が引き込まれ、圧力が発生するメカニズム(くさび膜作用)を数学的に説明するもので、流体潤滑理論の基礎を築きました 。

この方程式によって、回転速度、潤滑油の粘度、荷重といったパラメータから、2つの摺動面間に形成される油膜の厚さを計算できるようになったのです 。レイノルズ方程式は、潤滑油が荷重を支えるための圧力をどのように生み出すかを解明し、単に潤滑油を供給するだけでなく、その油膜の厚さ自体を設計的に制御するという、新たな視点を切り拓きました。

5. 現代トライボロジーの確立:20世紀の発展と定説

20世紀に入ると、個別に発展してきた固体力学と流体力学の理論が統合され、転がり摩擦の複雑な現象がより包括的に解明されるようになります。

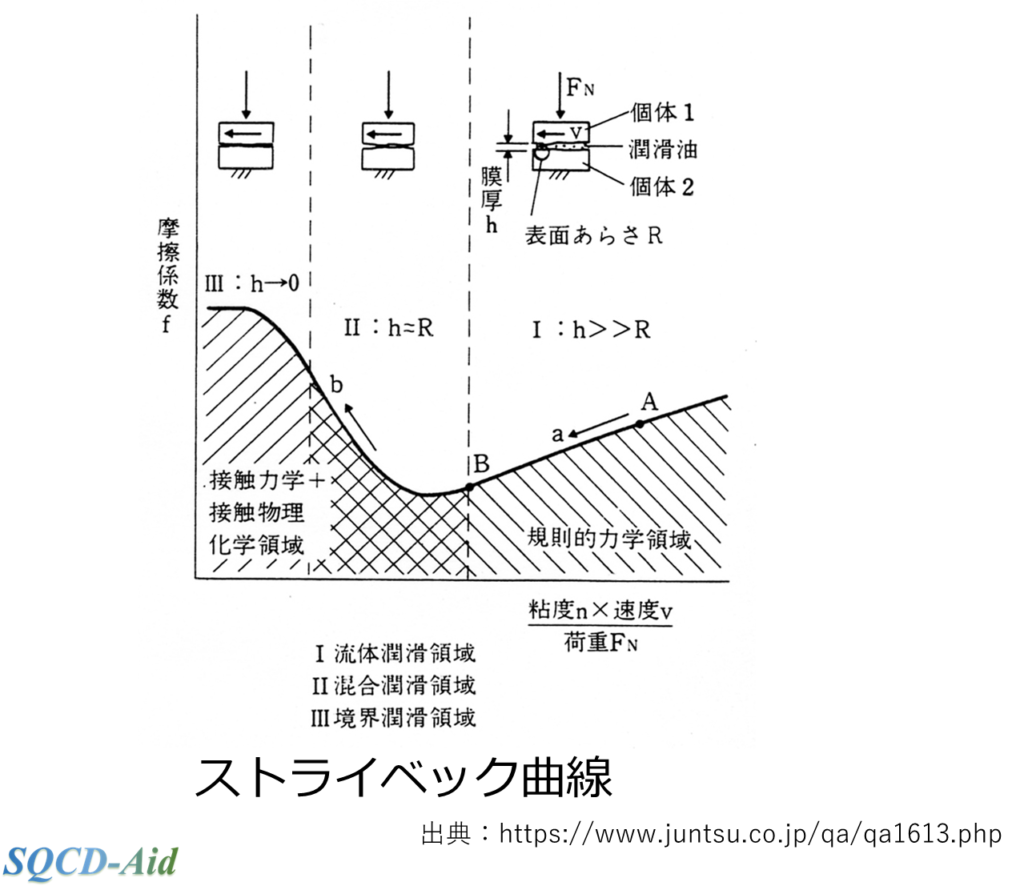

5.1 ストライベック曲線:潤滑状態の可視化(1902年)

ドイツの技術者リヒャルト・ストライベック(Richard Stribeck)は、すべりおよび転がり軸受の摩擦に関する実験研究を行い、潤滑状態を視覚的に理解できる画期的なグラフを考案しました。これが「ストライベック曲線」であり、トライボロジーにおける最も基本的かつ重要な概念の一つです 。

この曲線は、縦軸に摩擦係数、横軸に潤滑油の粘度(η)、相対速度(V)、荷重(FN)を組み合わせた複合パラメータ(Hersey数:ηV/FN)をとることで、潤滑状態を以下の3つの領域に区分することができます。

Ⅰ. 流体潤滑領域: 速度が速く、油膜が十分に厚い場合に生じる、接触面が完全に油膜で分離された理想的な状態です 。この領域では固体同士の接触がないため摩耗は基本的に発生せず、摩擦は主に潤滑油の内部抵抗(粘性抵抗)に起因し、摩擦係数は非常に小さく、0.001 ~ 0.01 程度です。

Ⅱ. 混合潤滑領域: 潤滑油の油膜厚さが増し、流体潤滑と境界潤滑が混在する状態です 。荷重の一部は油膜で、残りは固体接触で支えられます。したがって摩擦抵抗は、一部潤滑膜のせん断に、一部表面あらさの作用によるものです。運転条件がきびしくなったり、完全な潤滑膜保持ができなくなったり、始動時の低速時,振動,揺動,給油不足などにより実際によくおこる現実的な領域で、この領域は二つの大きな潤滑メカニズムが作用している不透明な部分です。多くの摩擦面が I とIIIとの混在するこの領域をへて、境界潤滑領域へ移行する可能性を常にはらんでいます。

Ⅲ. 境界潤滑領域: 荷重が大きく速度が低い場合に生じ、潤滑油膜が薄く、固体表面の凹凸(アスペリティ)同士が直接接触している状態です 。摩擦係数は比較的大きく、0.1 ~ 0.3程度です。焼き付きのリスクが最も高くなります 。

レイノルズ方程式が油膜形成の「理論」を提供したのに対し、ストライベック曲線は、その理論と実測データを結びつけ、潤滑状態を視覚的に理解できる「実務的なツール」を提供しました。この曲線は、特定の運転条件(荷重、速度、温度)でどのような潤滑状態にあるかを判断し、最適な潤滑油の選定や添加剤の使用を判断する上で不可欠な指標となります。

図 ストライベック曲線 出典:ジュンツウネット21 ストライベック曲線 https://www.juntsu.co.jp/qa/qa1613.php

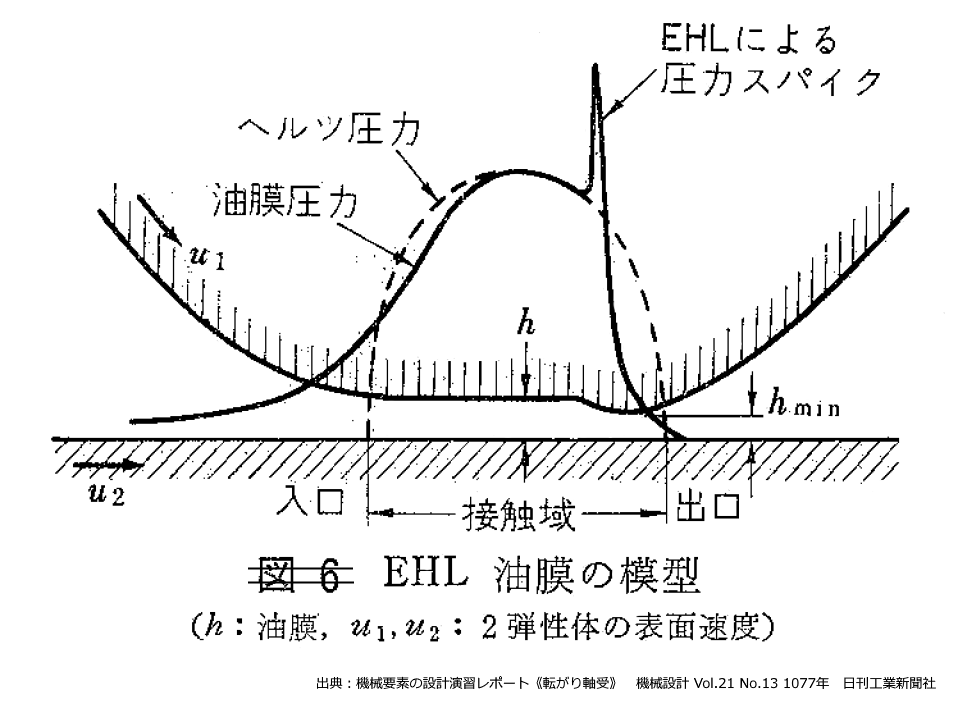

5.2 弾性流体潤滑(EHL)理論の完成

20世紀半ば、転がり軸受のような高荷重・高接触圧力下での潤滑現象を説明するため、ヘルツ接触理論とレイノルズ方程式はEHL(Elastohydrodynamic Lubrication)理論として統合されました 。

EHL理論は、従来の流体潤滑理論では説明できなかった以下の2つの特異な現象を組み込んでいます 。

1. 潤滑面の弾性変形: 転動体と軌道輪の接触面が、高い接触圧力によって大きく弾性変形します。

2. 潤滑油の圧力による粘度増加: その高圧力によって、潤滑油の粘度が急激に増加します。

EHL理論は、これらの要因が作用して、たとえ高荷重であっても潤滑面が油膜で完全に分離されるメカニズムを説明しました 。これにより、転がり軸受や歯車といった重要な機械要素における油膜厚さや寿命を、より正確に予測することが可能となりました 。この理論は、潤滑剤の選定や軸受の最適設計において、単なる経験則ではなく、科学的な計算に基づいた判断を可能にし、製品の信頼性と性能を飛躍的に向上させました 。

図 EHL油膜の模型 出典:機械要素の設計演習レポート《転がり軸受》 機械設計 Vol.21 No.13 1077年 日刊工業新聞社

6. 転がり摩擦のメカニズムと要因:現在の定説

転がり摩擦は、単一の原因で説明できるものではなく、複数の要因が複雑に絡み合って生じます。現代のトライボロジーでは、これらの要因を個別に分析し、それぞれに対応した対策を講じることが一般的です。

6.1 材料ヒステリシスによる摩擦

転がり摩擦の主要な原因の一つは、転動体や軌道輪が荷重によって変形し、元の形状に戻る際に、エネルギーの一部が熱として散逸する現象です 。これを

材料ヒステリシスと呼びます 。物体が変形し、元の形状に戻る際に、エネルギーが完全に回復せず、熱として損失されるため、転がり抵抗として現れます 。このため、硬い材料や弾性率が高い材料ほど、変形量が少なくなり、転がり摩擦は低減されます 。

6.2 潤滑下の微小滑り(Micro-Slip)による摩擦

実際の転がり軸受は、完全な純転がり運動ではなく、接触面内でごくわずかな滑り(微小滑り)を伴います 。この微小滑りは、摩擦モーメントの主要な原因の一つとなります 。

・ 差動滑り(Differential Slip): 玉軸受や円すいころ軸受では、転動体と軌道間の接触面が楕円形(接触だ円)になるため、その周速が場所によってわずかに異なります。この速度差を埋めるために、接触面内で滑りが発生します 。

・ スピン滑り(Spin Slip): 転動体が転がり運動をしながら、接触面の法線周りに回転することで生じる滑りです 。特に、アキシアル荷重を受ける場合に顕著に発生し、摩擦モーメントを増大させます 。

・ ジャイロ滑り(Gyroscopic Slip): 転動体の歳差運動(ジャイロモーメント)によって生じる滑りで、特に高速回転時や急加減速時に発生する遠心力がその要因となります。

6.3 転がり摩擦に影響を与えるその他の要因

上記以外にも、転がり摩擦には複数の要因が関与します。

・ 潤滑油の攪拌抵抗: 軸受内部で潤滑油(特にグリース)が攪拌されることによる抵抗は、高速回転時に大きな摩擦モーメントの要因となります 。

・ 表面粗さ: 潤滑油膜が不十分な場合、表面の凹凸が直接接触し、転がり抵抗が増加します 。表面粗さが大きいほど転がり摩擦係数は増加することが実験で示されています 。

・ 荷重・速度・粘度: ストライベック曲線が示すように、荷重が増加すると摩擦は増え、速度と潤滑油の粘度が増加すると流体潤滑状態になりやすくなり、摩擦抵抗は油の粘性抵抗に支配されます。

転がり摩擦は、材料の特性、幾何学的な構造と運動、そして潤滑状態という複数の要因が複雑に絡み合って生じる現象です。これらの要因を個別に分析し、それぞれに対応した対策を講じることで、初めて全体的な摩擦低減が実現します。

7. 転がり軸受技術の発展と最新の応用

現代の転がり軸受技術は、過去の知見の上に築かれ、今日の厳しい要求に応えるために進化を続けています。

7.1 工業生産化と量産技術の進化

19世紀後半の自転車の普及は、高精度な鋼球の大量生産技術を確立する契機となりました 。これにより、転がり軸受は精密な工業製品として広く普及しました。第二次世界大戦後、日本の軸受産業は材料、熱処理、加工精度の面で飛躍的な進歩を遂げ、国際的な競争力を確立しました 。特に、表面加工技術はナノメートルオーダーの精度に達し、潤滑油膜の形成を助けることで、潤滑性能と寿命の向上に大きく貢献しました 。

7.2 現代の課題と低摩擦化技術

今日の転がり軸受技術は、自動車の電動化や産業の省エネルギー化といった社会的な要求に応えるため、さらなる高効率化と低トルク化を目指しています 。これには、軸受内部の設計最適化や新素材の採用が不可欠です。

・ 低トルクグリース: 潤滑油の攪拌抵抗を抑えることで、回転トルクを低減します。

・ 内部設計の最適化: 転動体と軌道輪間の転がり接触長さを減らすことで、転がり抵抗を抑制します 。また、潤滑油の過度な流入を抑制する保持器の形状を開発し、攪拌抵抗を低減する技術も実用化されています。

・ セラミックス転動体の活用: 鋼材よりも密度が低いセラミックス(窒化ケイ素など)を転動体に使用することで、高速回転時の遠心力を低減し、軌道面への接触圧力を抑えて摩擦を抑制します。

これらの技術革新は、軸受のミクロな改善が自動車全体のエネルギー効率向上というマクロな成果に貢献していることを明確に示しています 。

8. 結論

転がり摩擦の研究は、古代の経験的な知恵、レオナルド・ダ・ヴィンチの先見性、19世紀のヘルツとレイノルズによる物理学的基礎、そして20世紀のストライベックによる実務的な可視化を経て、EHL理論という現代の定説に到達しました。

現代の転がり軸受は、この歴史的な知見を凝縮した機械要素であり、その飽くなき低摩擦化への挑戦は、自動車の電動化や産業の省エネルギー化といった、未来の社会を形作る上で不可欠な役割を担っています。転がり摩擦の歴史を知ることは、単に過去を学ぶことではなく、私たちが日々取り組んでいる技術課題の根源を理解し、未来の技術を創造するための羅針盤を得ることなのです。

9. おまけ

スポンサーリンク

参考文献

転がり軸受技術の進展と将来展望 林田一徳、松山博樹 トライボロジスト Vol.61 No.11 2016年

Tribology Histry About Tribology Tribonet 2017年

Rolling resistance Last modified July 2013 Wikipedia

自動車用ベアリング(転がり軸受)技術の系統的調査 (独法) 国立科学博物館 産業技術資料情報センター

図表

図 古代文明と「摩擦低減」の知恵 出典:自動車用ベアリング(転がり軸受)技術の系統的調査

図 レオナルド・ダ・ヴィンチのベアリング 出典:自動車用ベアリング(転がり軸受)技術の系統的調査

図 ストライベック曲線 出典:ジュンツウネット21 ストライベック曲線 https://www.juntsu.co.jp/qa/qa1613.php

図 EHL油膜の模型 出典:機械要素の設計演習レポート《転がり軸受》 機械設計 Vol.21 No.13 1077年 日刊工業新聞社

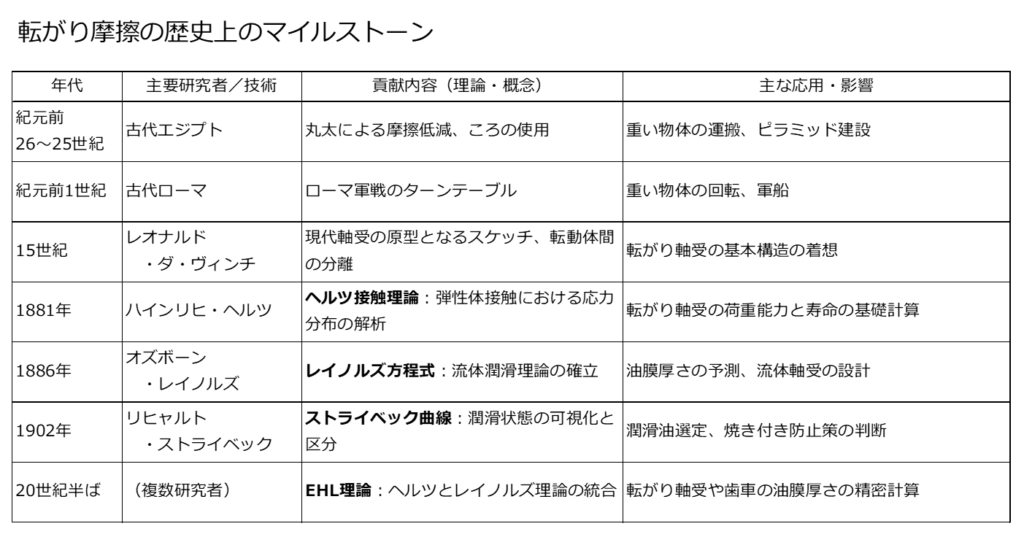

表 転がり摩擦の歴史上のマイルストーン ORIGINAL

ORG:2025/08/25