応力集中

応力集中(Stress Concentration)

スポンサーリンク

アフィリエイト広告を利用しています。

Contents

1. 応力集中とは何か

1.1 応力集中の定義

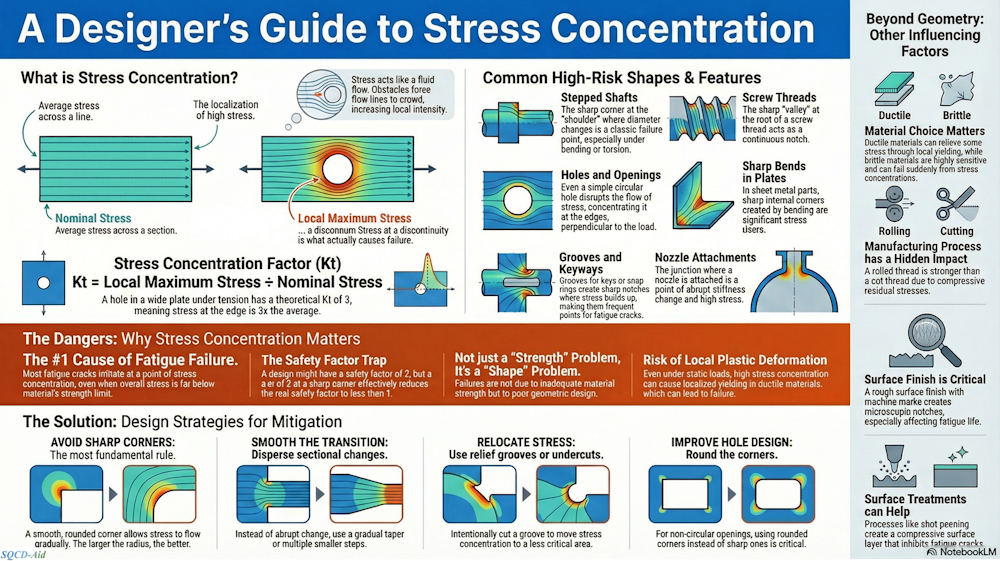

応力集中(Stress Concentration)とは、部材や構造物に外力が作用した際に、特定の局所領域に応力が著しく大きくなる現象をいいます。

理想的には、断面が一定で形状に不連続がない部材に軸方向の引張力や曲げ荷重を加えた場合、応力は断面内にほぼ一様に分布すると考えられます。しかし、実際の機械部品では、穴、溝、段差、ねじ部などの形状不連続が存在するため、応力は必ずしも一様とはなりません。

これらの形状不連続部では、応力の流れが急激に曲げられたり、断面積が局所的に減少したりすることで、周囲よりも高い応力が発生します。この「局所的に増大した応力」を生じさせる現象を応力集中といいます。

重要なのは、応力集中は特殊な条件でのみ発生する例外的な現象ではなく、通常の機械設計において必然的に生じる現象であるという点です。

1.2 「公称応力」と「局所最大応力」の違い

応力集中を理解するうえで不可欠なのが、「公称応力」と「局所最大応力」の区別です。

公称応力とは、外力を部材の代表断面積で割って求めた、設計計算上の平均的な応力を指します。例えば、直径dの丸棒に引張荷重Fが作用している場合、公称応力Sは

\( S = F \div \displaystyle\frac{\pi d^2}{4} \)

で算出されます。

一方、局所最大応力とは、形状不連続部などで実際に発生する最大の応力値であり、材料が破壊や塑性変形、疲労損傷を起こすかどうかは、この局所最大応力によって決まります。

多くの設計トラブルでは、「公称応力は十分に低いにもかかわらず、実機で破損が発生する」という現象が見られますが、その原因の多くは、局所最大応力が設計者の想定を超えていたことにあります。

すなわち、公称応力だけを見て安全と判断することは不十分であり、応力集中による局所最大応力を考慮する必要があります。

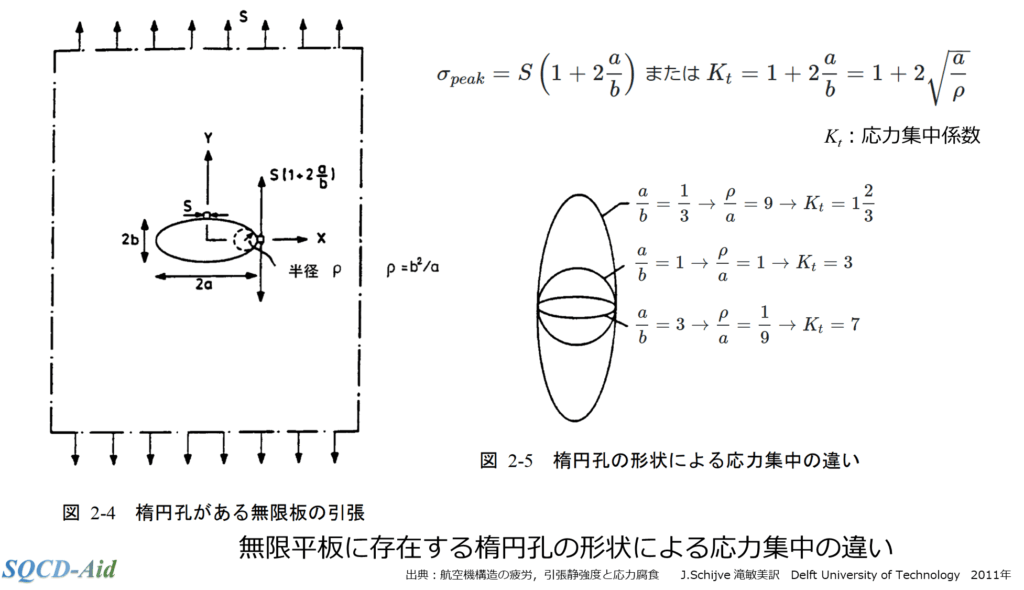

1.3 応力集中係数(Stress Concentration Factor:Kt)の考え方

応力集中の程度を定量的に表す指標として、応力集中係数(\( K_{t} \))が用いられます。

応力集中係数は、次式で定義されます。

\( K_{t} \) = 局所最大応力 ÷ 公称応力

この係数は、形状によって決まり、材料の種類や荷重の大きさには直接依存しません(線形弾性範囲内であることが前提です)。

例えば、無限幅の板に円孔が1つ開いており、その板を引張った場合、孔縁の最大応力は公称応力の理論上3倍になることが理論的に知られています。この場合、応力集中係数は3になります。

図 無限平板に存在する楕円孔の形状による応力集中の違い 出典:航空機構造の疲労,引張静強度と応力腐食

設計実務において重要なのは、Ktは「危険度の倍率」を示す指標であるという点です。

公称応力が許容応力の1/2であっても、Ktが3であれば、局所的には許容応力を超える可能性があります。応力集中係数を理解せずに安全率を設定すると、思わぬ破損を招く原因となります。

1.4 なぜ応力集中は避けられないのか

機械部品において、応力集中を完全に無くすことは現実的には不可能です。

なぜなら、実用的な部品は必ず以下のような要素を含むからです。

・ 機能上必要な穴や溝

・ 組立や固定のための段差やねじ

・ 他部品との接続部

・ 製造上不可避な形状変化

これらはいずれも形状の不連続を生み、応力集中の原因となります。

したがって、設計の目的は「応力集中をなくすこと」ではなく、応力集中を理解したうえで、その影響を許容範囲内に抑えることにあります。

この視点を持たずに設計を行うと、単に寸法や材料強度を増すだけの非効率な設計に陥ったり、逆に形状由来の弱点を見逃したりすることになります。

1.5 設計実務において応力集中を理解することの意義

応力集中を理解することは、単なる力学知識にとどまらず、設計品質そのものを左右する重要な基礎能力といえます。

特に、開発設計・生産技術・品質保証といった業務では、以下のような場面で応力集中の知識が直接役立ちます。

・ 試験等で発生した破損の原因を説明する

・ 設計変更の妥当性を論理的に説明する

・ 他部署やサプライヤと設計意図を共有する

・ 過去トラブルの再発防止策を検討する

応力集中を「数式」ではなく、「形状と力の流れの問題」として捉えられるようになると、設計図面を見る視点が大きく変わります。

どこに力が集中するか、どこが弱点になり得るかを直感的に把握できるようになることは、設計者としての成熟度を高める重要なステップになります。

2, 応力集中が発生する力学的背景

2.1 応力の流れ(Stress Flow)の概念

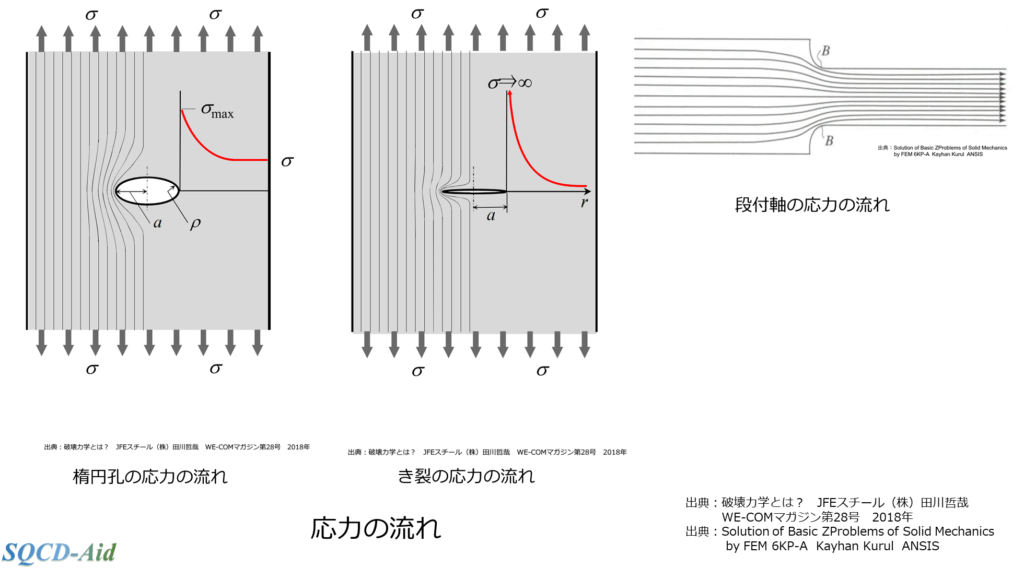

応力集中を直感的に理解するためには、「応力の流れ(Stress Flow)」という考え方が有効です。

応力は目に見えない量ですが、力が部材の内部をどのように伝わっていくかを「流れ」として捉えることで、応力集中の発生箇所を視覚的に理解できます。

例えば、断面が一定の棒に軸方向の引張荷重を加えた場合、力は断面全体に均一に分配され、応力の流れは直線的かつ平行に進みます。この状態では、特定の位置に応力が偏る理由がなく、応力集中は生じません。

一方、途中に穴や段差が存在すると、応力の流れはその形状を避けるように曲げられます。

このとき、応力の流線が密集する部分が生じ、その部分に局所的に高い応力が発生します。これが応力集中の本質です。

すなわち、応力集中とは「応力の流れが無理に曲げられること」によって生じる現象と捉えることができます。

設計者は、形状を見たときに「力はどこから入り、どこへ流れていくのか」を常に意識することが重要になります。

図 応力の流れ 出典:破壊力学とは?JFEスチール(株)田川哲哉 WE-COMマガジン第28号 2018年 出典:Solution of Basic ZProblems of Solid Mechanics by FEM 6KP-A Kayhan Kurul ANSIS

2.2 断面変化と応力の再配分

応力集中が発生するもう一つの重要な要因は、断面積の変化です。

部材に一定の外力が作用している場合、その力は断面積の小さい部分ほど高い応力として現れます。これは公称応力の定義からも明らかです。

しかし、実際の部材では断面が急激に変化すると、単純な「面積の違い」以上の影響が生じます。

断面が急に細くなる部分では、応力の流れが短い距離で再配分される必要があり、その過程で局所的な応力の偏りが発生します。

例えば、太い軸から細い軸へ急激に変化する段付き軸を考えると、太い側から流れてきた力は、細い側の断面全体に一様に分布する前に、肩部付近に集中します。

この肩部が、段付き軸における代表的な応力集中部位となります。

ここで重要なのは、断面変化そのものよりも「変化の急激さ」が応力集中の大きさを左右するという点にあります。

なだらかなテーパ形状や大きなフィレットを設けることで、応力の再配分が緩やかになり、応力集中を低減できます。

2.3 形状不連続が応力集中を発生させる理由

形状不連続とは、形状や寸法、曲率が連続的でなく、急激に変化する部分を指します。

具体的には、鋭角な角部、急な段差、溝の底、穴の縁などが該当します。

これらの部位では、応力の流れが急激に曲げられるだけでなく、応力の方向や大きさが局所的に大きく変化します。

特に鋭角な角部では、理論上、角の頂点における応力は非常に大きな値となり得ます。これは、角が鋭いほど応力の流線が密集するためです。

実務的には材料の塑性変形や微小なR、加工誤差によって無限大の応力が発生することはありませんが、「鋭角=非常に高い応力集中」という認識は設計上きわめて重要です。

そのため、機械設計では「意味のない鋭角を作らない」という原則が広く共有されています。

2.4 材料の線形弾性範囲における応力集中の扱い

本コンテンツでは、材料が線形弾性範囲内で挙動することを前提として応力集中を扱っています。

このことは、応力とひずみが比例関係にあり、フックの法則が成り立つ範囲を指します。

この範囲では、応力集中係数は形状のみに依存し、荷重の大きさには依存しないという特徴があります。

つまり、荷重を2倍にすれば、公称応力も局所最大応力も2倍になり、Ktは変わりません。

設計初期段階や基礎設計では、この考え方が有効であり、形状改善による応力集中低減効果を定性的・定量的に評価しやすくなります。

一方で、局所的に塑性変形が生じる場合には、この単純な関係は成立しませんが、これについては別のコンテンツで詳述する予定です。

2.5 設計者が持つべき力学的視点

本章で示した内容をまとめると、応力集中を理解するために設計者が持つべき視点は以下の3点に集約されます。

1. 力は流れるものであり、形状によって曲げられる

2. 断面変化は応力の再配分を引き起こす

3. 形状の急激な変化が応力集中を生む

これらを意識して図面を見るようになると、応力集中は「後から解析で確認するもの」ではなく、「設計段階で予測できるもの」として扱えるようになります。

これは、設計品質の向上だけでなく、後工程でのトラブル低減や説明責任の明確化にもつながります。

スポンサーリンク

3. 応力集中が発生しやすい代表的な形状

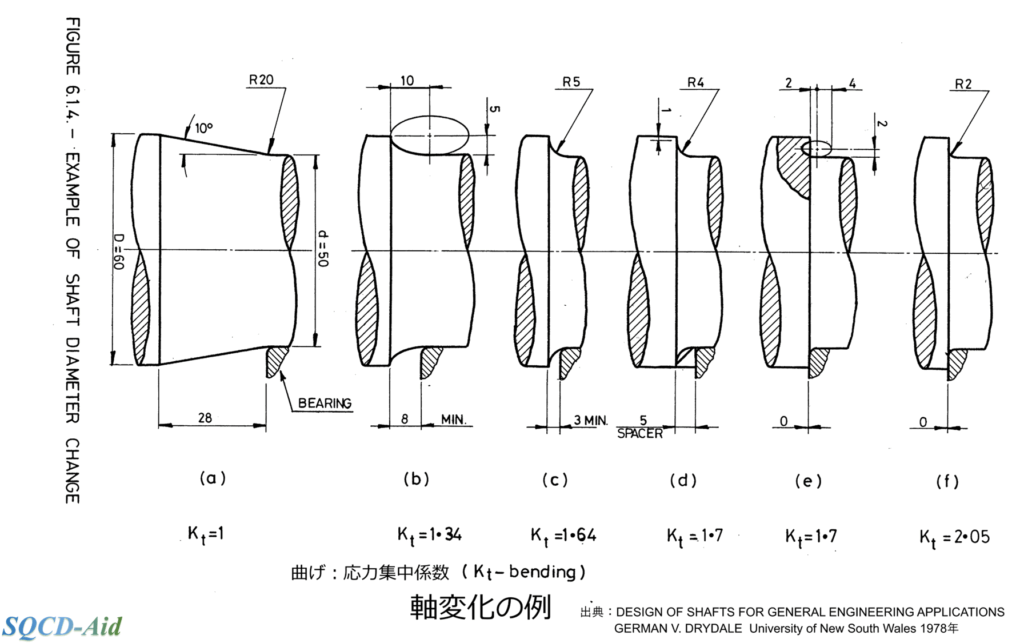

3.1 段付き軸・肩部

段付き軸は、回転軸や支持軸など多くの機械で用いられる基本的な形状であり、同時に応力集中が最も発生しやすい代表例でもあります。

太い軸部から細い軸部へ断面が変化する肩部では、応力の流れが急激に再配分されるため、肩の付け根に局所的な高応力が生じます。

特に問題となるのは、肩部が鋭角で形成されている場合になります。

鋭い段差では応力の流線が密集し、疲労亀裂の起点となりやすいです。回転軸においては、曲げ応力とねじり応力が重畳することも多く、応力集中の影響がさらに顕在化します。

設計実務では、段付き軸の破損トラブルの多くがこの肩部を起点として発生しています。

そのため、段付き軸を設計する際には「肩部は必ず危険箇所である」という前提で形状検討を行う必要があります。

なお、段付き軸に発生する応力集中は、その軸がどのような荷重を受けるかによって挙動が異なります。実務で主に考慮すべきは以下の3モードです。

・ 曲げ(Bending):回転軸において最も支配的なモードです。段付き部に最大引張応力が発生し、回転に伴って応力の向きが反転するため、疲労破壊の主な原因となります。

・ ねじり(Torsion):トルクを伝達する軸で発生します。段付き部の表面に応力集中が生じ、せん断応力によって45度方向の亀裂が生じることがあります。

・ 引張・圧縮(Axial Load):スラスト荷重を受ける軸で考慮する必要があります。

一般に、同じ形状であっても「曲げ > ねじり > 引張」の順で応力集中係数が大きくなる傾向があります。つまり、回転しながら曲げを受ける軸の段付き部は、最も設計配慮が必要な箇所といえます。

3.2 穴・開口部(ボルト穴、軽量化穴など)

穴や開口部も、応力集中の典型的な発生要因になります。

部材に穴を設けると、その部分の断面積が減少するだけでなく、穴の縁で応力の流れが回り込むため、周囲に局所的な高応力が生じます。

特に、引張荷重や曲げ荷重を受ける板材において、穴の存在は無視できない影響を及ぼします。

円孔の場合でも、穴の縁には公称応力の数倍の応力が発生することが理論的に知られています。

また、穴の配置や形状によっても応力集中の程度は変化します。

部材の端部近くに配置された穴、穴同士が近接した配置、端部が鋭角な長穴などは、応力集中が増大しやすい部位です。

軽量化目的で穴を設ける場合には、重量低減効果と応力集中による強度低下のバランスを慎重に検討する必要があります。

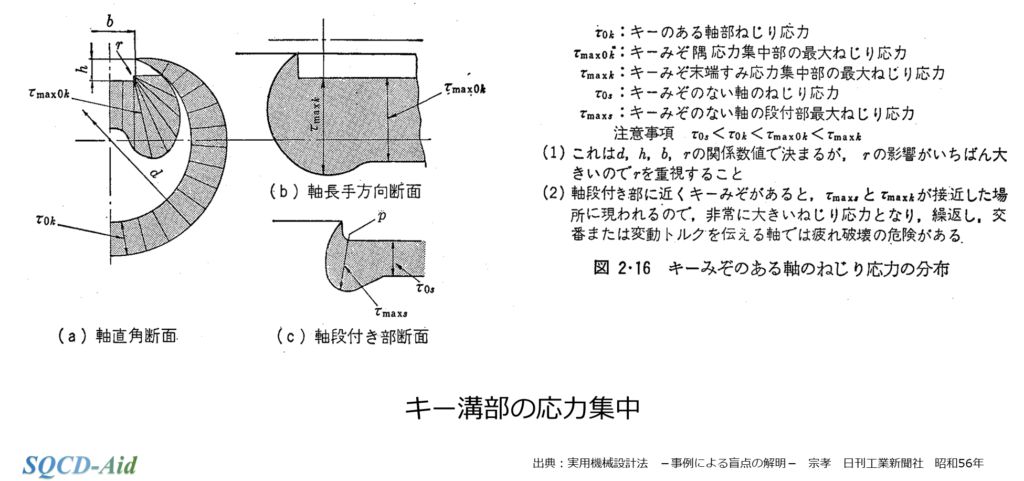

3.3 溝・キー溝・スナップリング溝

軸部品に設けられる溝形状は、機能上不可欠である一方、応力集中の観点では非常に不利な形状です。

キー溝やスナップリング溝では、溝底部の断面が局所的に大きく削られ、そこに応力が集中します。

特にキー溝は、回転トルクを伝達する役割を担うため、ねじり応力が直接作用する部位であり、溝底部が疲労破壊の起点となりやすいです。

溝底に十分なRが設けられていない場合、溝角部に極めて高い応力集中が生じます。

設計時には、溝形状そのものだけでなく、溝の位置(曲げ応力の最大位置と重なっていないか)にも注意を払う必要があります。

図 キー溝部の応力集中 出典:実用機械設計法 宗孝 日刊工業新聞社 昭和56年

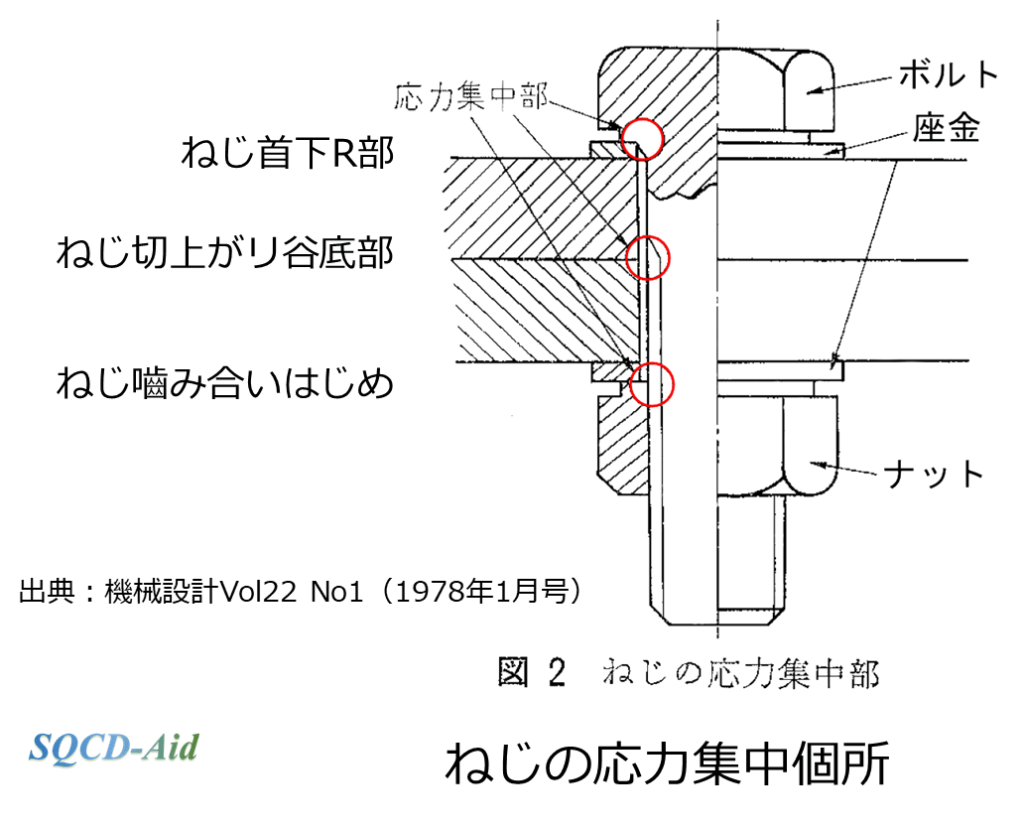

3.4 ねじ部(特にねじ谷部)

ねじは締結要素として極めて一般的ですが、応力集中の観点では注意が必要な形状です。

ねじ部では、ねじ山の谷部が連続した切欠きとして機能し、局所的な応力集中が発生します。

特に、軸方向引張力を受けるボルトでは、最初の数山(ナット側の入口付近)に荷重が集中しやすく、その谷部から疲労亀裂が発生することが多いです。

また、転造ねじと切削ねじでは、表面状態や残留応力の違いにより、応力集中に対する耐性が異なる点も実務上重要です。

ねじ部を設計する際には、ねじの有効長、締結条件、荷重の種類(静的か繰返しか)を踏まえ、応力集中が支配的にならないよう配慮する必要があります。

図 ネジの応力集中部 出典:機械設計Vol22 No1 (1978年1月号)

3.5 板材・板金部品の角部・曲げ部

板材や板金部品では、角部や曲げ部が応力集中の起点となることが多いです。

特に、直角に近い鋭い角部では、引張や曲げ荷重が作用した際に、角の内側に高い応力が集中します。

板金加工では、形状を成立させるために切り欠きや逃げ加工が施されることがありますが、これらの切り欠きも応力集中を助長する要因となります。

曲げRが小さすぎる場合、成形時の加工ひずみと使用時の応力が重なり、早期破損につながることもあります。

設計段階では、板厚、曲げR、切欠き形状を一体として検討し、応力集中を最小限に抑える工夫が必要です。

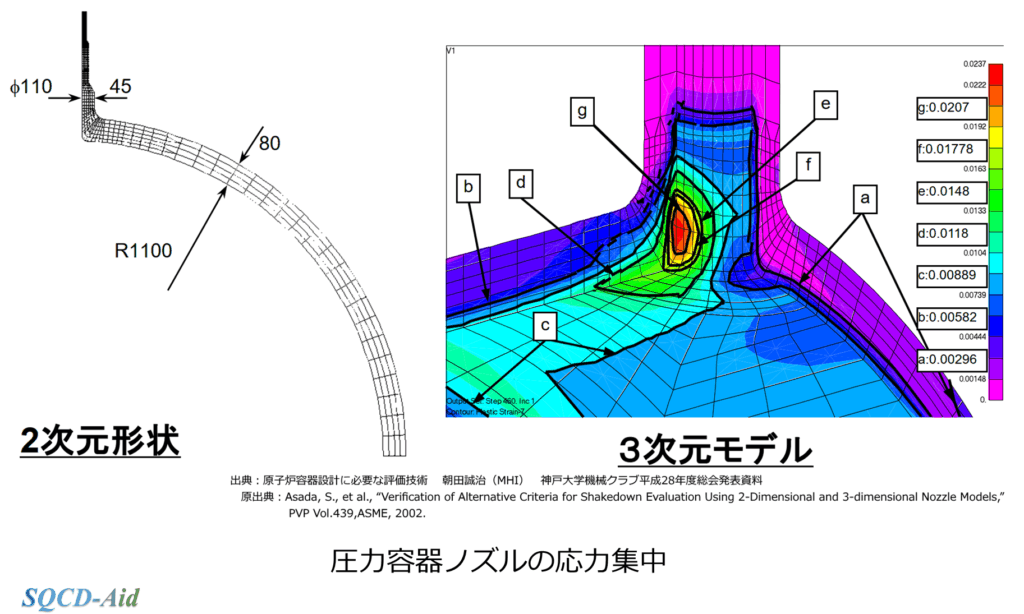

3.6 圧力容器・配管におけるノズル付け根部

圧力容器や配管では、胴部に設けられるノズルや分岐部が応力集中の代表的な発生箇所です。

内部圧力による膜応力に加え、ノズルの取り付けによって局所的な剛性変化が生じるため、応力の流れが乱されます。

特に、ノズル付け根部では、溶接部形状や補強の有無によって応力集中の程度が大きく変化します。

この部分は、疲労、クリープ、応力腐食割れなど、複数の損傷モードが重なりやすい部位でもあります。

圧力容器設計では、応力集中の影響を考慮した形状設計と補強構造の検討が不可欠であり、経験則と基礎理論の両方が求められます。

図 圧力容器ノズルの応力集中 出典:原子炉容器設計に必要な評価技術 朝田誠治(MHI) 神戸大学機械クラブ平成28年度総会発表資料

3.7 まとめ

本章で示したように、応力集中は特定の特殊形状に限らず、通常の機械設計で日常的に用いられる形状に潜んでいます。

段付き軸、穴、溝、ねじ、板金部、圧力容器のノズル部はいずれも、設計者が必ず意識すべき危険箇所です。

重要なのは、「この形状は必ず応力集中を生む」という前提に立ち、その影響をどのように制御するかを考えることです。

次項では、これらの応力集中が設計上どのような問題を引き起こすのかを、静的強度・疲労・安全率の観点から詳しく解説します。

4. 応力集中が設計に与える影響

4.1 静的強度に対する影響

応力集中は、まず静的強度の観点で設計に大きな影響を与えます。

静的強度とは、単回または比較的少ない回数の荷重によって、材料が降伏あるいは破断に至るかどうかを評価する考え方です。

公称応力が材料の許容応力以下であっても、応力集中部では局所的にそれを大きく上回る応力が発生する可能性があります。

この場合、部品全体としては十分な強度を有しているように見えても、応力集中部のみが先行して塑性変形や破断を起こします。

特に、延性材料であっても局所的な塑性変形が進行すると、形状がさらに不連続になり、結果として応力集中が自己増幅的に進むことがあります。

このような現象は、設計段階で想定されていない破損モードを引き起こしやすいです。

設計者は、「部品全体が壊れる前に、まずどこが壊れるか」という視点で静的強度を考える必要があります。

4.2 疲労破壊と応力集中の関係

応力集中が最も深刻な影響を及ぼすのが、疲労破壊です。

疲労破壊とは、材料の耐力や引張強さよりもはるかに低い応力であっても、繰り返し荷重を受けることで亀裂が発生・進展し、最終的に破断に至る現象です。

疲労亀裂は、ほとんどの場合、応力集中部を起点として発生します。

これは、応力集中部では局所的な応力振幅が大きくなり、材料表面に微小な損傷が蓄積されやすいためです。

設計上重要なのは、疲労破壊においては最大応力よりも応力振幅と応力集中の組み合わせが支配的になるという点です。

公称応力が低くても、応力集中係数が大きければ、疲労寿命は著しく低下します。

多くの実機破損事例において、「計算上は問題ない応力」であったにもかかわらず破損が発生しているが、その原因の大半は応力集中を考慮していない点にあります。

4.3 安全率設計における落とし穴

安全率は、設計において不可欠な考え方であるが、応力集中を正しく扱わなければ、その意味を失ってしまいます。

一般に安全率は、材料強度を公称応力で割った比として設定されることが多いです。

しかし、応力集中を無視した公称応力ベースの安全率は、実際の最弱部位に対しては安全率になっていない場合があります。

応力集中係数が3の部位では、局所最大応力は公称応力の3倍となるため、設計者が意図した安全率は実質的に1/3に低下します。

このような状況では、「安全率を十分に取っているはずなのに壊れる」という事態が生じます。

安全率を有効な設計指標とするためには、応力集中を考慮したうえで安全率を設定する必要があります。

4.4 実務トラブルに見る応力集中の影響

実際の設計トラブルや市場不具合を振り返ると、応力集中が関与しているケースは非常に多いです。

例えば、以下のような事例が典型的です。

・ 軸の段差部で繰返し破断が発生

・ ボルトのねじ谷部から疲労破壊

・ 板金部品の角部から亀裂が進展

・ 圧力容器ノズル付け根部での割れ発生

これらの多くは、材料選定や強度計算そのものよりも、「形状に対する配慮不足」が原因となります。

設計変更でフィレットを追加しただけでトラブルが解消するケースも少なくありません。

この事実は、応力集中が設計品質に与える影響の大きさを如実に示しています。

4.5 「強度不足」ではなく「形状起因破壊」という視点

応力集中による破損を、単に「強度不足」と捉えることは適切ではありません。

多くの場合、材料強度や部品サイズは十分であり、問題の本質は形状に起因しています。

このため、対策として「材料を強くする」「部品を太くする」だけでは、根本解決にならないことがあります。

むしろ、形状の連続性を改善し、応力集中を低減することで、最小限の設計変更で大きな効果を得られる場合が多いです。

設計者が持つべき視点は、「どこが最弱点になるか」「その弱点は形状で改善できないか」です。

この視点を持つことで、より合理的で信頼性の高い設計が可能となります。

4.6 まとめ

本項では、応力集中が設計に与える影響を、静的強度・疲労・安全率・実務トラブルの観点から整理しました。

応力集中は、設計計算の見かけ上の数値以上に、実機の信頼性を左右する重要因子です。

応力集中を正しく理解しない限り、安全率や材料強度といった設計指標は十分に機能しません。

次項では、これらの問題を踏まえ、設計者が具体的にどのような形状対策を講じるべきかについて解説します。

スポンサーリンク

5. 応力集中を低減するための基本設計指針

5.1 鋭角を避け、形状を滑らかにつなぐ

応力集中低減の最も基本的かつ重要な原則は、鋭角を避け、形状を連続的につなぐことです。

鋭角な角部は、応力の流れを急激に曲げるため、応力集中を著しく増大させます。

設計図面上では問題なく見える直角や角部も、力学的には非常に不利な形状です。

特に、引張・曲げ・ねじりといった応力が作用する部位において、意味のない鋭角が存在する場合、それは必ず弱点になります。

そのため、機械設計においては、「意図のない鋭角はすべて改善対象である」という認識を持つことが重要です。

5.2 フィレット(R)付与による応力集中低減効果

フィレット(R)を設けることは、応力集中対策として最も一般的で効果の高い手法です。

フィレットにより、断面変化が緩やかになり、応力の流れが滑らかに再配分されます。

段付き軸の肩部、板金部品の角部、溝底部などでは、Rの有無によって局所最大応力が大きく変化します。

一般に、Rが大きいほど応力集中係数は低下する傾向にあります。

ただし、フィレットは「付ければよい」というものではなく、機能・組立・加工との整合を考慮する必要があります。

Rの付与が組立干渉や機能低下を招く場合、他の対策との組み合わせが求められます。

5.3 R寸法をどのように決めるべきか

R寸法の決定において重要なのは、「できるだけ大きくする」ことと「現実的制約を守る」ことのバランスです。

理論的には、Rが大きいほど応力集中は小さくなりますが、以下の制約が存在します。

・ 他部品との干渉

・ 組立性

・ 加工方法・工具制約

・ 寸法公差の確保

そのため、設計実務では、「制約条件の中で、最大限大きなRを取る」という考え方が基本となります。

また、Rを小さくせざるを得ない場合でも、完全な直角よりはわずかなRでも設ける方が有効です。

微小なRであっても、応力集中のピークを和らげる効果があります。

5.4 断面変化を分散させるという考え方

応力集中低減のもう一つの重要な考え方は、断面変化を一箇所に集中させないことであります。

急激な段差を一度で処理するのではなく、複数の緩やかな変化に分散させることで、応力の再配分が穏やかになります。

例えば、急激な段付き形状を

・ テーパ形状にする

・ 二段以上の段差に分ける

といった工夫を行うことで、応力集中を低減できる場合があります。

この考え方は、板厚変化、リブ設計、補強形状などにも応用可能であり、「一気に変えない」ことが設計の基本原則になります。

図 軸変化の例 出典:DESIGN OF SHAFTS FOR GENERAL ENGINEERING APPLICATIONS GERMAN V. DRYDALE University of New South Wales 1978年

5.5 応力集中を「逃がす」設計思想

応力集中対策には、「減らす」だけでなく「逃がす」という発想も重要です。

代表的な例が、逃げ溝(アンダーカット)です。

逃げ溝は、応力集中が発生しやすい箇所から、意図的に別の位置へ応力集中部を移動させるための形状です。

組立干渉を防ぐと同時に、設計者が管理しやすい位置に応力集中を誘導することができます。

ただし、逃げ溝自体も切欠きであるため、寸法や位置を誤ると新たな弱点になります。

「どこで壊れてもよいか」を意識した設計判断が求められます。

5.6 形状対策を優先する理由

応力集中に対する対策として、材料強度の向上や部品サイズの増大が検討されることがあります。

しかし、これらはコスト増や重量増につながる場合が多いです。

一方、形状改善は、

・ コスト増が比較的小さい

・ 効果が大きい

・ 設計変更として説明しやすい

という利点を持ちます。

そのため、応力集中対策では、まず形状を疑い、最後に材料や寸法を見直すという順序が合理的です。

5.7 まとめ

本項では、応力集中を低減するための基本設計指針を整理しました。

要点をまとめると、以下の通りです。

・ 鋭角を避け、形状を滑らかにつなぐ

・ フィレットは可能な限り大きく取る

・ 断面変化は分散させる

・ 応力集中を意図的に制御する

これらの指針は、個別の機械要素に限らず、あらゆる設計業務に共通する普遍的な考え方です。

次項では、これらの指針を具体的な形状に落とし込んだ実践的な設計例を解説します。

6. 具体的な応力集中対策の設計例

6.1 段付き軸におけるフィレット設計

段付き軸は応力集中対策の成否が最も顕著に現れる形状です。

太径部から細径部への移行部では、必ず肩部に高い応力が集中するため、この部分の形状設計が軸の寿命を大きく左右します。

基本的な対策は、肩部に十分なフィレット(R)を設けることです。

フィレットにより、断面変化が緩やかになり、応力の流れが自然に細径部へ移行します。

実務上は、ベアリングや歯車との当たり、組立性との兼ね合いでR寸法が制約されることが多いですが、その場合でも「最大限取れるR」を設計者が明確に意識することが重要です。

また、フィレットの位置と曲率が不適切な場合、期待した効果が得られないことがあります。

例えば、肩の付け根から急にRが始まる形状よりも、応力の流れを意識した滑らかな曲率変化を持つ形状の方が望ましいです。

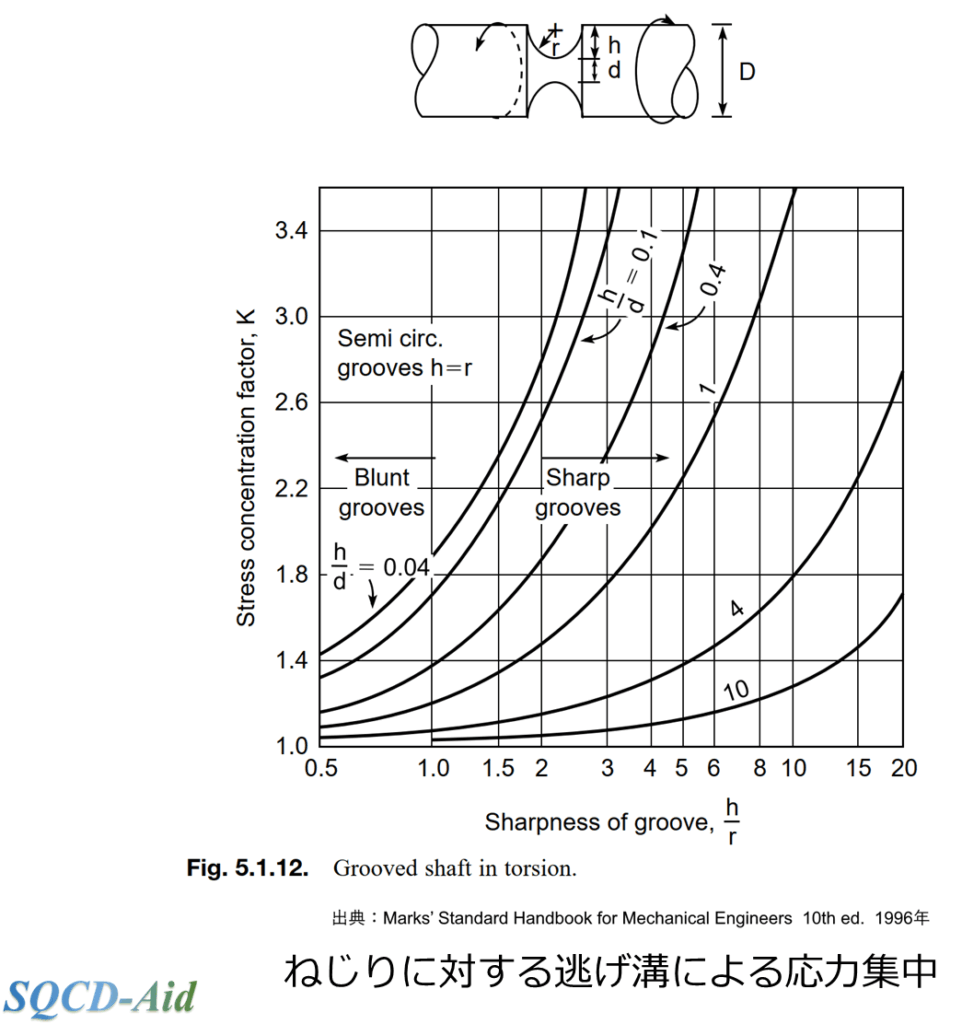

6.2 逃げ溝(アンダーカット)による対策

段付き軸でフィレットRを大きく取れない場合、有効な対策が逃げ溝(アンダーカット)です。

逃げ溝は、組立上の干渉を避ける目的で用いられることが多いですが、応力集中対策としても重要な役割を果たします。

逃げ溝を設けることで、応力集中が肩部から溝底部へ移動し、設計者が管理しやすい位置に応力集中部を誘導できます。

ただし、逃げ溝自体も切欠きであるため、溝底Rが小さすぎると新たな弱点となります。

設計時には、「どこで応力集中が発生するか」「その位置は許容できるか」を明確にしたうえで逃げ溝形状を決定する必要があります。

図 ねじりに対する逃げ溝による応力集中 出典:Marks’ Standard Handbook for Mechanical Engineers 10th ed. 1996年

6.3 穴形状の工夫による応力集中低減

穴は応力集中を完全に避けることが難しい形状ですが、形状の工夫によって影響を抑えることは可能です。

最も基本的な考え方は、穴の端部に鋭角を作らないことです。

例えば、長穴や角穴を用いる場合、端部を半円状とすることで応力集中を大幅に低減できます。

また、穴の周囲に十分な肉厚を確保することで、公称応力自体を低下させる効果もあります。

部材端部に近接した穴配置は、応力集中が重畳しやすいため、可能な限り避けるか、補強との併用を検討すべきです。

6.4 補強リブ・板厚変更による対策

板材や板金部品では、形状そのものを変更できない場合、補強リブの追加が有効な対策になります。

リブを設けることで局所剛性が向上し、応力が広い範囲に分散されます。

ただし、リブの付け根もまた応力集中の起点となり得るため、リブ端部の形状には十分な配慮が必要です。

リブの根元には必ずフィレットを設け、急激な剛性変化を避けることが重要です。

板厚を増す場合も同様で、急激な板厚変化は新たな応力集中を生むため、テーパ形状などによる緩和が望ましいです。

6.5 ねじ部に対する設計上の配慮

ねじ部では、ねじ谷部が連続的な切欠きとして作用し、疲労破壊の起点となりやすいです。

設計上は、ねじ部に直接大きな曲げや引張の繰返し応力が作用しないような配置が望ましいです。

また、ねじの有効長を確保し、荷重が特定の山に集中しないようにすることも重要です。

ねじ部を強度部位として使用する場合には、ねじ仕様そのもの(加工方法や形状)にも注意を払う必要があります。

6.6 圧力容器・配管部品の対策事例

圧力容器や配管では、ノズル付け根部の形状が応力集中に大きく影響します。

補強パッドやスムーズな接続形状を採用することで、応力の流れを乱さずに胴部へ伝えることが可能になります。

溶接部の形状や仕上げも重要であり、溶接止端部の形状が鋭角にならないよう配慮することで、疲労や割れのリスクを低減できます。

6.7 設計変更時の判断ポイント

応力集中対策として設計変更を行う際には、以下の点を確認することが有効です。

・ 応力集中部位は明確になっているか

・ 形状変更による効果が論理的に説明できるか

・ 新たな応力集中を生んでいないか

・ 製造・組立・コストへの影響は許容範囲か

これらを体系的に検討することで、場当たり的な設計変更を防ぐことができます。

6.8 まとめ

本項では、代表的な機械要素に対する応力集中対策を具体例として示しました。

応力集中対策は、単一の手法で解決するものではなく、形状・配置・補強を組み合わせて最適解を探る設計作業です。

次項では、形状対策だけでなく、材料・加工・表面状態と応力集中の関係について解説し、設計の選択肢をさらに広げます。

スポンサーリンク

7. 材料・加工・表面状態と応力集中

7.1 材料特性と応力集中の関係

応力集中そのものは形状によって決まる現象であるが、その影響の現れ方は材料特性によって大きく異なります。

特に重要なのは、材料の延性・靭性・疲労特性です。

延性の高い材料では、応力集中部で局所的な塑性変形が生じることで、応力のピークが緩和される場合があります。

一方、脆性材料や靭性の低い材料では、塑性変形による応力緩和が期待できず、応力集中部から急激に破壊が進行するリスクが高いです。

このため、同一形状であっても、材料を変更することで破損形態や寿命が大きく変わることがあります。

設計者は、応力集中を避けられない形状を採用する場合、材料の延性や破壊挙動を十分に考慮する必要があります。

7.2 疲労強度における材料依存性

疲労破壊に対しては、材料の引張強さだけでなく、疲労限度やS-N特性が重要になります。

応力集中部では、局所的な応力振幅が増大するため、材料の疲労特性の差が顕著に現れます。

例えば、高強度材料は静的強度の面では有利であるが、応力集中に対して必ずしも安全とは限りません。

表面状態や欠陥に対する感受性が高い材料では、応力集中部から疲労亀裂が発生しやすい場合があります。

そのため、「高強度材料を使えば安全」という単純な判断は危険であり、応力集中が支配的な部位では、疲労特性を含めた材料選定が不可欠です。

7.3 加工方法が応力集中に与える影響

加工方法も、応力集中の影響を大きく左右する要因です。

同じ形状であっても、切削加工、鍛造、転造などの加工方法によって、表面状態や残留応力の状態が異なります。

例えば、切削加工では工具痕や微小な切り欠きが残りやすく、これらが応力集中の起点となることがあります。

一方、転造加工では表面が圧縮され、微小欠陥が押し潰されるため、疲労強度が向上する場合が多いです。

設計者は、図面上の形状だけでなく、「その形状がどのような加工で実現されるか」を意識する必要があります。

加工方法を考慮しない設計は、応力集中リスクを過小評価する原因になります。

7.4 表面粗さと微小欠陥の影響

応力集中は、マクロな形状不連続だけでなく、表面粗さや微小欠陥によっても生じます。

表面の凹凸は、力学的には微小な切欠きと同等に扱うことができ、応力集中を助長します。

特に疲労破壊においては、表面状態が寿命に直結します。

粗い表面では、応力集中部における局所応力がさらに増幅され、疲労亀裂の発生が早まります。

このため、応力集中が支配的な部位では、必要以上に厳しい形状公差や表面粗さ指定が求められる場合があります。

これはコスト増につながるが、信頼性確保の観点では重要な判断になります。

7.5 表面処理による応力集中対策

応力集中対策として、表面処理を活用することも有効です。

代表的な例が、ショットピーニングや表面硬化処理です。

これらの処理では、表面に圧縮残留応力が導入されることで、引張応力による亀裂の発生・進展が抑制されます。

応力集中部においても、表面処理によって疲労寿命を大きく延ばすことが可能になります。

ただし、表面処理はあくまで補助的手段であり、形状起因の応力集中を根本的に解消するものではありません。

形状対策を優先し、その上で表面処理を組み合わせるという順序が重要です。

7.6 残留応力と応力集中の関係

加工や熱処理によって生じる残留応力も、応力集中の影響を左右する要因です。

引張残留応力が存在する場合、外力による応力と重畳し、局所最大応力を増大させます。

一方、圧縮残留応力は、応力集中部における引張応力の実効値を低下させ、疲労強度向上に寄与します。

設計者は、残留応力の存在を「見えない応力」として意識し、必要に応じて加工条件や後処理を検討する必要があります。

7.7 まとめ

本項では、材料・加工・表面状態が応力集中の影響に与える役割を整理しました。

応力集中は形状で決まりますが、破壊に至るかどうかは材料と加工によって左右されます。

設計者は、形状設計だけでなく、生産技術や品質保証の視点を取り入れた総合的な判断が求められます。

次項では、これまでの知識を設計実務に落とし込むために、応力集中を見逃さないための設計レビュー視点を解説します。

8. 設計段階で応力集中を見逃さないための視点

8.1 「力の流れ」を想像しながら図面を見る

応力集中を見逃さないために、設計者が最初に身につけるべき習慣は、図面を見る際に常に「力の流れ」を想像することです。

寸法や公差、加工指示に目が行きがちな設計レビューにおいて、「この部品にどのような力が入り、どこを通って抜けていくのか」という視点が欠けると、応力集中は容易に見落とされます。

力の流れを意識すると、以下のような箇所が自然と目につくようになります。

・ 力の向きが急激に変わる部分

・ 断面が急に細くなる部分

・ 剛性が局所的に変化する部分

これらはすべて、応力集中が発生しやすい候補箇所です。設計者は「図面を見て違和感を覚える力学的な感覚」を養う必要があります。

8.2 形状変更点・機能付加部を重点的に疑う

応力集中は、新たに追加された形状や変更された形状に潜んでいることが多いです。

特に以下のような設計変更は、注意が必要です。

・ 軽量化のために追加された穴

・ 組立性向上のための溝や切欠き

・ 部品共用化のための形状変更

・ コストダウンを目的とした肉抜き

これらの変更は機能的には合理的であっても、力学的には不利な形状を生むことがあります。

「なぜこの形状が必要なのか」「この変更によって応力の流れはどう変わるか」を自問することで、応力集中の兆候を早期に発見できます。

8.3 過去トラブル事例を設計に反映する

応力集中に関する知識は、過去のトラブル事例から最も効率的に学ぶことができます。

実際の破損事例では、机上では気付きにくい弱点が顕在化します。

設計レビューの際には、「この形状は、過去にトラブルを起こした形状と似ていないか」という視点を持つことが重要です。

組織としては、破損事例を単なる不具合報告で終わらせず、「どの形状が、なぜ危険だったのか」を設計ルールやチェックリストとして蓄積することが望ましいです。

8.4 若手設計者が陥りやすい誤解

応力集中に関して、若手設計者が陥りやすい誤解はいくつか存在します。

代表的なものは、

・ 「材料強度が高いから問題ない」

・ 「安全率を大きく取っているから大丈夫」

・ 「図面上で問題なさそうだから問題ない」

のような判断です。

これらはいずれも、公称応力や数値だけを見た判断であり、形状起因の局所最大応力を見ていない点が共通しています。

応力集中は、設計者の「想定の外側」で発生することが多いため、常に疑う姿勢を持つことが重要です。

8.5 設計レビューで確認すべきポイント

設計レビューにおいて、応力集中を見逃さないためには、以下のような観点で図面を確認することが有効です。

・ 鋭角な角部や急な段差は存在しないか

・ フィレットRは十分か、意味のない直角はないか

・ 溝や穴が応力最大部に配置されていないか

・ 断面変化が一箇所に集中していないか

・ 新たな弱点を生む形状変更になっていないか

これらは特別な解析を行わなくても、図面レビューの段階で確認可能な事項です。設計レビューの質は、こうした基本チェックの積み重ねによって大きく向上します。

8.6 「設計者の責任範囲」としての応力集中

応力集中は、解析担当や試験担当が発見する問題ではなく、本来は設計者が最初に対処すべき課題です。

設計段階で適切に配慮されていれば、後工程での手戻りやトラブルは大幅に減少します。逆に、設計段階で見逃された応力集中は、試験不具合、市場クレーム、信頼性問題として表面化することになります。

応力集中を意識した設計は、設計者としての技術的責任を果たすうえで不可欠な要素です。

8.7 まとめ

本項では、応力集中を設計段階で見逃さないための視点を整理しました。

重要なのは、数値や計算の前に、形状と力の関係を直感的に捉える力を養うことです。

・ 力の流れを意識する

・ 形状変更点を疑う

・ 過去事例を活かす

・ 図面レビューで基本を徹底する

これらを習慣化することで、応力集中は「後から気付く問題」ではなく、「設計で制御する要素」となります。

次項では、応力集中の理解をさらに深めるために、「応力集中の説明に適した図の使い方」について体系的に解説します。

9. まとめ

― 応力集中を理解し、設計で制御する ―

9.1 応力集中は「避けるもの」ではなく「扱うもの」

本コンテンツを通じて繰り返し述べてきたように、応力集中は特別な例外現象ではなく、実用的な機械部品には必ず存在する普遍的な現象です。

穴、溝、段差、ねじ、板金曲げ、ノズル接続部など、機能を満たすために不可欠な形状は、同時に応力集中を生む要因でもあります。

したがって、設計者の役割は応力集中を完全に無くすことではなく、どこで、どの程度の応力集中が生じるかを理解し、それを許容範囲内に制御することにあります。

この認識を持つことが、応力集中を正しく扱うための第一歩になります。

9.2 形状が強度を決めるという事実

材料強度や安全率といった数値は設計上重要であるが、実機の破損や寿命を決定づけるのは、最終的には形状である場合が多いです。

多くのトラブル事例において、問題の本質は「材料が弱かった」のではなく、「形状が力の流れに適していなかった」ことにあります。

フィレットの追加、段差形状の見直し、穴配置の変更といった比較的小さな設計変更が、大きな信頼性向上につながる例は枚挙にいとまがありません。

設計者は、「強度不足=材料や寸法の問題」と短絡的に捉えるのではなく、まず形状を疑う視点を持つことが重要です。

9.3 応力集中を意識した設計がもたらす効果

応力集中を意識した設計を行うことで、以下のような効果が得られます。

・ 早期破損や疲労破壊の低減

・ 設計変更や試験手戻りの削減

・ 市場不具合・品質問題の予防

・ 設計説明・レビューの説得力向上

特に、設計段階で応力集中を制御できていれば、後工程での解析・試験・対策工数を大幅に削減することが可能となります。

これは、設計者自身の負担軽減だけでなく、開発全体の効率向上にも寄与します。

9.4 設計者として身につけるべき習慣

応力集中を設計で制御するためには、特別なツールや高度な解析技術よりも、日常業務の中での設計者の習慣が重要です。

・ 図面を見るときに力の流れを想像する

・ 鋭角や急激な断面変化に敏感になる

・ 形状変更点を必ず疑う

・ 過去トラブル事例を設計に反映する

・ 設計意図を図やコメントで残す

これらの習慣は、一つ一つは地味であるが、積み重ねることで設計品質を確実に高めます。

9.5 中堅技術者から若手へのへのメッセージ

機械設計における応力集中の理解は、「計算ができる設計者」から「壊れない設計ができる設計者」へ成長するための重要な節目です。

応力集中は、教科書的な公式だけでは身につかず、実機トラブルや設計レビューを通じて徐々に理解が深まっていく分野です。

本コンテンツが、その理解を体系化し、設計判断の拠り所となることを意図しています。

設計業務の中で「なぜここが危ないのか」「なぜこの形状が良いのか」を言葉と図で説明できるようになったとき、設計者として一段階成長したと言えるでしょう。

9.6 本コンテンツの位置づけと今後の展開

本コンテンツは、「応力集中」に関する基礎編として、設計実務に必要な考え方と判断軸を体系的に整理したものです。

今後の発展的な内容としては、

・ 疲労強度設計との関係

・ 実破損事例の詳細分析

・ 応力集中係数の具体的な活用方法

・ 数値解析との役割分担

などが考えられます。基礎を確実に理解したうえでこれらに進むことで、より実践的な設計力が身につきます。

9.7 総括

応力集中は、設計者の視点次第で、「後から問題になる厄介な現象」にも、「設計でコントロールできる要素」にもなります。

形状を見て力を想像し、危険を予測し、意図を持って形を作ります。

この設計者としての基本姿勢こそが、信頼性の高いものづくりを支える土台です。

スポンサーリンク

参考文献

航空機構造の疲労,引張静強度と応力腐食 J.Schijve 滝敏美訳 Delft University of Technology 2011年

機械要素の破壊実例とその対策 機械設計Vol22 No1 (1978年1月号)

機械工学便覧 6th ed. α03-07章

原子炉容器設計に必要な評価技術 朝田誠治(MHI) 神戸大学機械クラブ平成28年度総会発表資料 原出典:Asada, S., et al., “Verification of Alternative Criteria for Shakedown Evaluation Using 2-Dimensional and 3-dimensional Nozzle Models,” PVP Vol.439,ASME, 2002.

Marks’ Standard Handbook for Mechanical Engineers 10th ed. 1996年

DESIGN OF SHAFTS FOR GENERAL ENGINEERING APPLICATIONS GERMAN V. DRYDALE University of New South Wales 1978年

図表

図 無限平板に存在する楕円孔の形状による応力集中の違い 出典:航空機構造の疲労,引張静強度と応力腐食

図 応力の流れ 出典:破壊力学とは?JFEスチール(株)田川哲哉 WE-COMマガジン第28号 2018年 出典:Solution of Basic ZProblems of Solid Mechanics by FEM 6KP-A Kayhan Kurul ANSIS

図 キー溝部の応力集中 出典:実用機械設計法 宗孝 日刊工業新聞社 昭和56年

図 ネジの応力集中部 出典:機械設計Vol22 No1 (1978年1月号)

図 圧力容器ノズルの応力集中 出典:原子炉容器設計に必要な評価技術 朝田誠治(MHI) 神戸大学機械クラブ平成28年度総会発表資料

図 軸変化の例 出典:DESIGN OF SHAFTS FOR GENERAL ENGINEERING APPLICATIONS GERMAN V. DRYDALE University of New South Wales 1978年

図 ねじりに対する逃げ溝による応力集中 出典:Marks’ Standard Handbook for Mechanical Engineers 10th ed. 1996年

組織:2025/12/28