フレッティングコロージョン

フレッティングコロージョン

(Fretting Corrosion)

スポンサーリンク

アフィリエイト広告を利用しています。

Contents

1. フレッティングコロージョンの定義と重要性

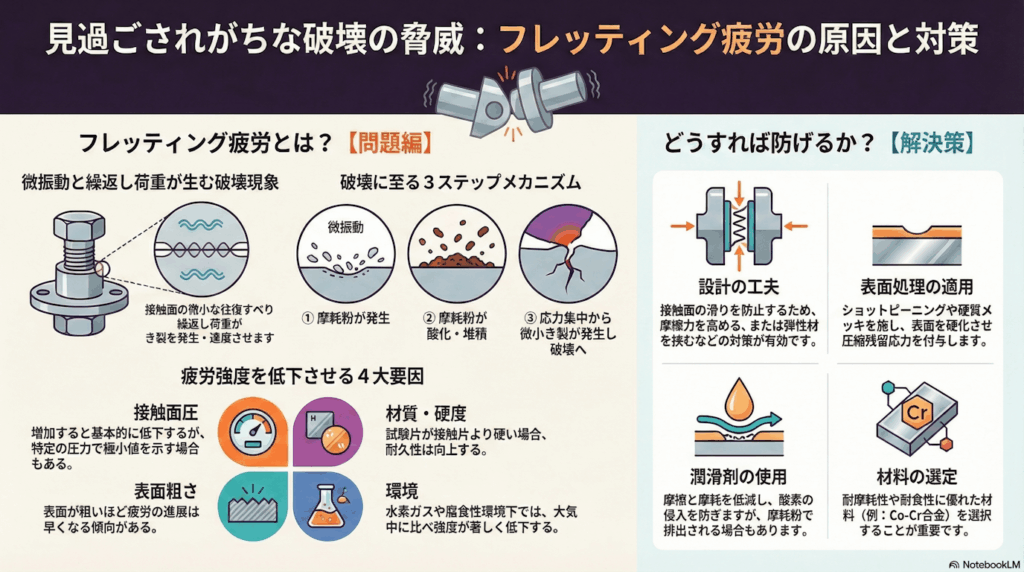

フレッティングコロージョン(Fretting Corrosion:FC)とは、互いに押し付けられ接触した二物体が、相対的に微小振幅の繰り返しすべり運動を行った際に、その接触面に生じる特殊な摩耗現象を指します。この現象は、フレッティング摩耗(Fretting Wear:FW)やフリクションオキシデーション(Friction Oxidation:FO:摩擦酸化)とも呼ばれます。

機械要素や機械構造物の多くにおいて、部品同士の結合部や微動する接触部(例えば、焼ばめされた軸とボス、ボルト結合部、リベット接合部、ワイヤロープの素線など)で発生します。この微動は、航空機や船舶、車両などの動く構造物において、離着陸や発停車、波浪や潮流の変化に対応する疲労荷重によって引き起こされる場合が多いです。

静的荷重下では破壊に至らない構造物でも、繰返し荷重が加わる場合、フレッティングコロージョン(FC)が発生すると、機械的な性能だけでなく、電気的な接点での接触抵抗の増大(接点不良)も引き起こし、製品の信頼性を著しく低下させます。

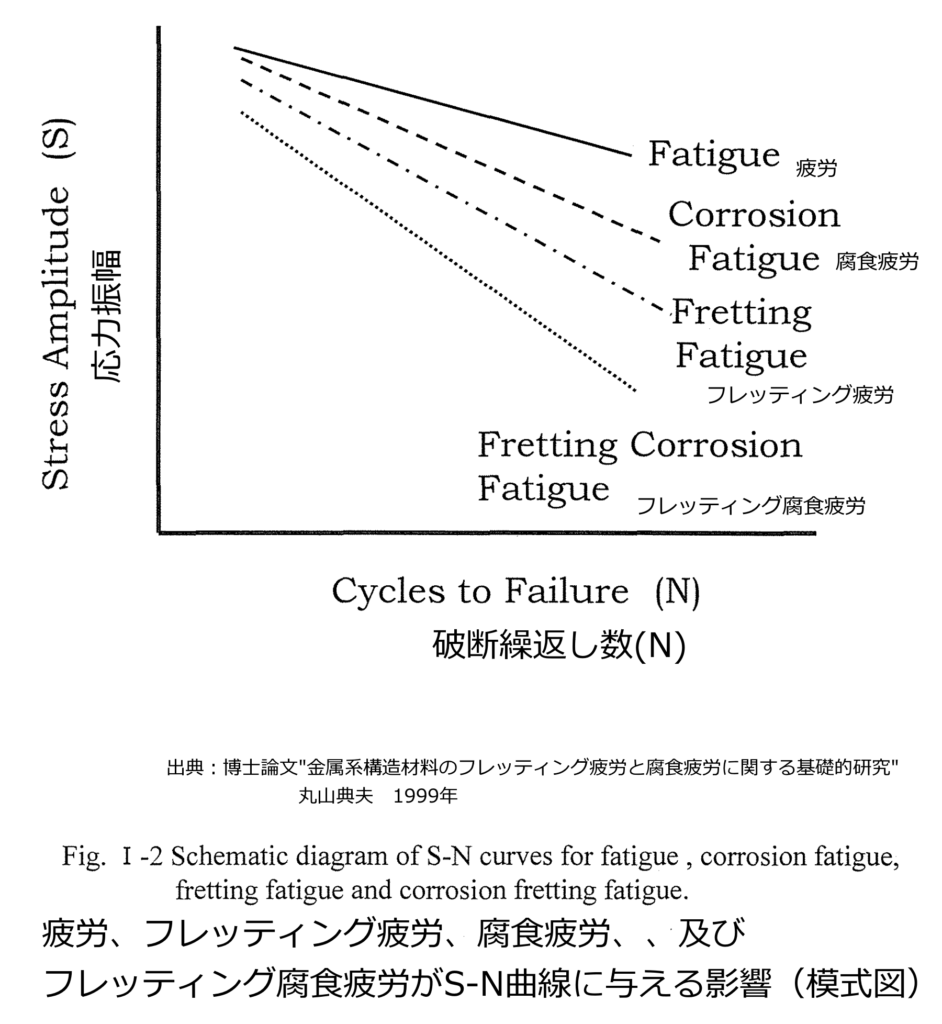

フレッティングコロージョン(FC)/フレッティング疲労(FF)が構造物の破壊原因となる場合、その原因が疲労のみであることは稀であり、フレッティングや腐食を伴うことにより、金属材料の疲労強度は著しく低下することが最大の問題点です。フレッティング疲労(FF)強度は、通常の疲労強度の1/2以下になることも多く、場合によっては1/5まで低下することも報告されています。したがって、フレッティングコロージョン(FC)は、機械系技術者が強度設計や品質保証を行う上で、予測と対策が極めて重要な現象であると位置づけられます。

図 疲労、フレッティング疲労、腐食疲労、フレッティング腐食疲労がS-N曲線に与える影響

出典:丸山典夫氏博士論文 1999年

2. 鉄鋼系材料における発生機構と摩耗粉の特性

フレッティングコロージョン(FC)の発生メカニズムは、主に微動摩耗とそれに伴う化学作用(酸化作用)が同時に作用する過程で構成されます。

(1)初期の摩耗と新生面の露出:

接触面間で微小な相対すべりが繰り返されると、初期の段階では金属表面の凹凸の高い部分でのみ接触が起こります。この高い面圧により塑性流動とその破壊が行われ、金属表面に微細な摩耗粉が生成されます。特にチタンなどの活性な金属と異なり、鉄鋼材料では新生面が露出しても不動態皮膜の再生は問題とならず、摩耗が進行します。

(2)摩耗粉の酸化:

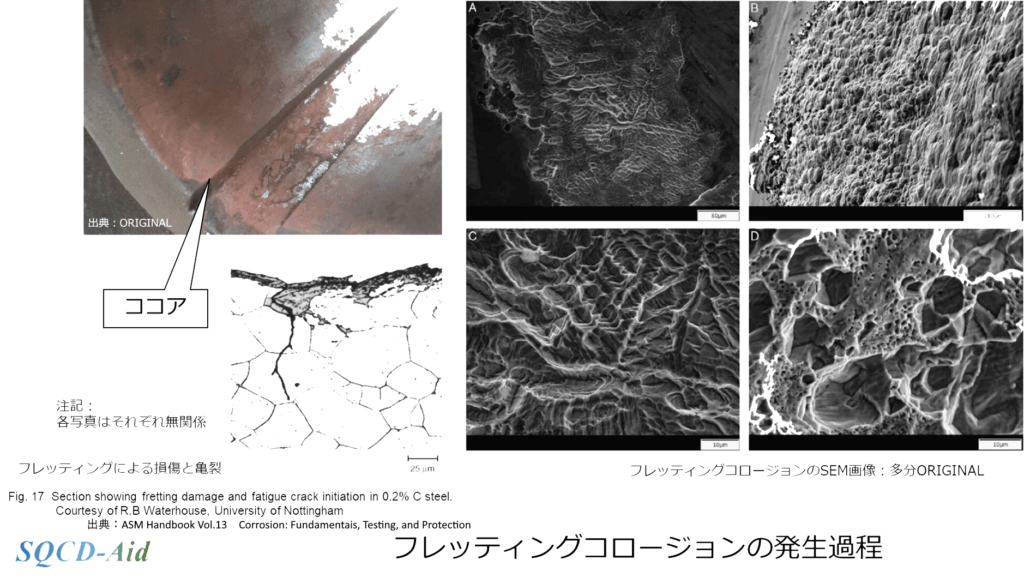

空気中では、生成された摩耗粉は直ちに酸素と反応して酸化します。鉄鋼の場合、この摩耗粉は主に酸化鉄(Fe2O3)であり、「ココア(Cocoa)」とも呼ばれる赤褐色の粉末となります。

(3)摩耗粉の堆積と損傷の進行:

フレッティング時における相対すべり振幅は極めて微小であるため、生成された酸化摩耗粉は接触面間に堆積しやすいという特徴があります。この堆積した酸化物が接触抵抗を増大させる一方で、高面圧下で研削作用を引き起こし、接触面に浅く大きなピットや、深いピットを形成し、表面を荒らします。

(4)き裂の発生:

摩耗によって荒れた接触面は応力集中源となり、外部からの繰返し応力と摩擦力(接線力)の組み合わせによって生じる大きな繰返し応力と相まって、疲労き裂の発生を促進します。

湿度(大気中の水分)の影響は、鉄鋼のFCにおいて特に重要です。鉄鋼系材料では、摩耗量はある特定の湿度(相対湿度 RH 30〜40%)で極大値をとり、湿度がさらに高くなると摩耗量は減少する傾向があります。これは、湿度の増加が腐食摩耗を増加させる作用と、水分が潤滑剤として作用し摩耗を低減させる相反する二つの作用を持つためと考えられています。また、乾燥した空気中では、生成した摩耗粉が接触面に留まり、表面を隔離しますが、湿度が増すと摩耗粉が移動しやすくなり、金属同士の接触を許すことで摩耗が進むとも説明されます。

図 フレッティングコロージョンの発生過程 出典:ASM Handbook Vol.13 Corrosion: Fundamentals, Testing, and Protection

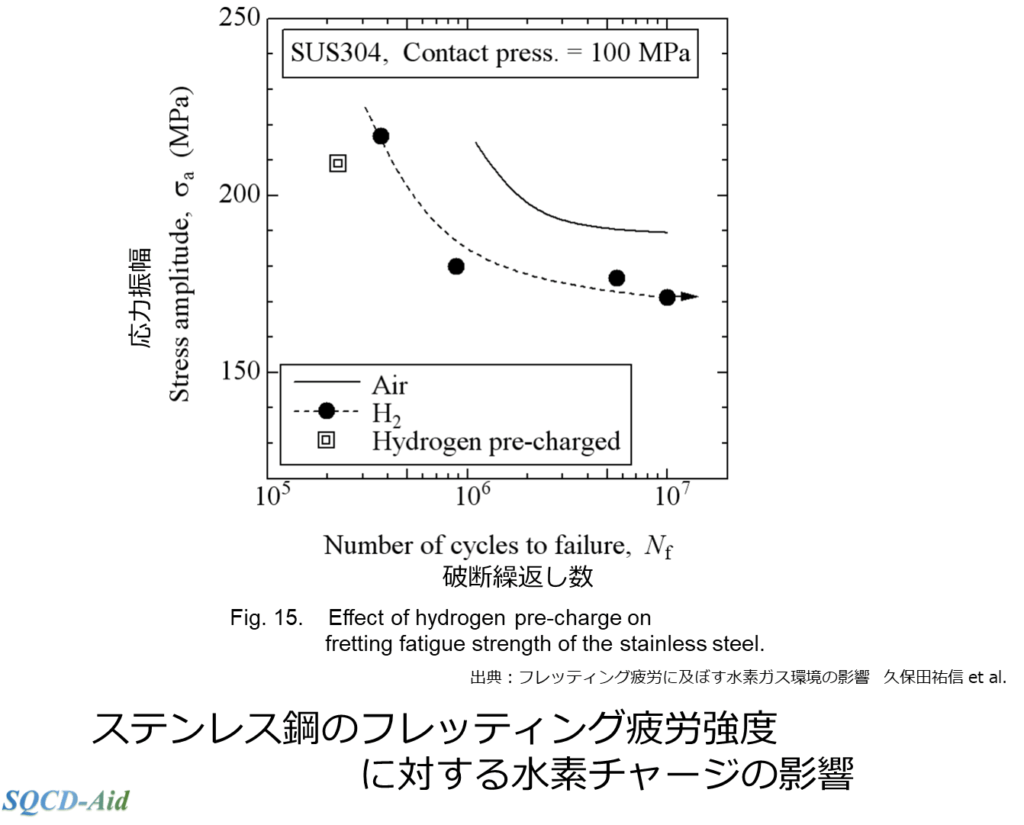

水素ガス環境下においては、ステンレス鋼(SUS 304)やアルミニウム合金(A6061)の場合、フレッティングコロージョン(FC)/フレッティング疲労(FF)強度は大気中よりも低下することが確認されています。特にステンレス鋼において、水素ガス環境中でフレッティングを与えた接触片に水素吸蔵が生じる可能性が示唆されており、この水素吸蔵はFF強度を低下させる作用があると考えられています。

図 フレッティング疲労強度に対する水素ガスチャージの影響 出典:フレッティング疲労に及ぼす水素ガス環境の影響

スポンサーリンク

3. フレッティングコロージョンのもたらす

重大な不具合(フレッティング疲労)

フレッティングコロージョンが構造物にもたらす最も重大な不具合は、フレッティング疲労(FF)による強度の大幅な低下と早期破壊です。

フレッティング疲労破壊は、通常の疲労破壊とは異なる特徴を持ちます。

(1)疲労限度の消失または低下:

通常、明瞭な疲労限度(耐久限)を示す鉄鋼材料であっても、フレッティング下では明瞭な疲労限度を示さず、非常に小さい繰返し応力でも疲労破壊する可能性が指摘されています。これは腐食疲労に似た特徴です。

(2)き裂発生位置:

疲労き裂は、通常、パッドとの接触領域の端部、あるいは固着域とすべり域の境界(せん断応力が集中する箇所)で発生しやすいです。接触面圧が高い場合(例: 50 MPa)、主き裂は接触領域の外端部に近い所で多く発生するのに対し、面圧が低い場合(例: 20 MPa)、主き裂は接触領域の中央近辺で多く発生する傾向が示されています(Ti-6Al-4V合金の例ですが、発生機構は共通します)。

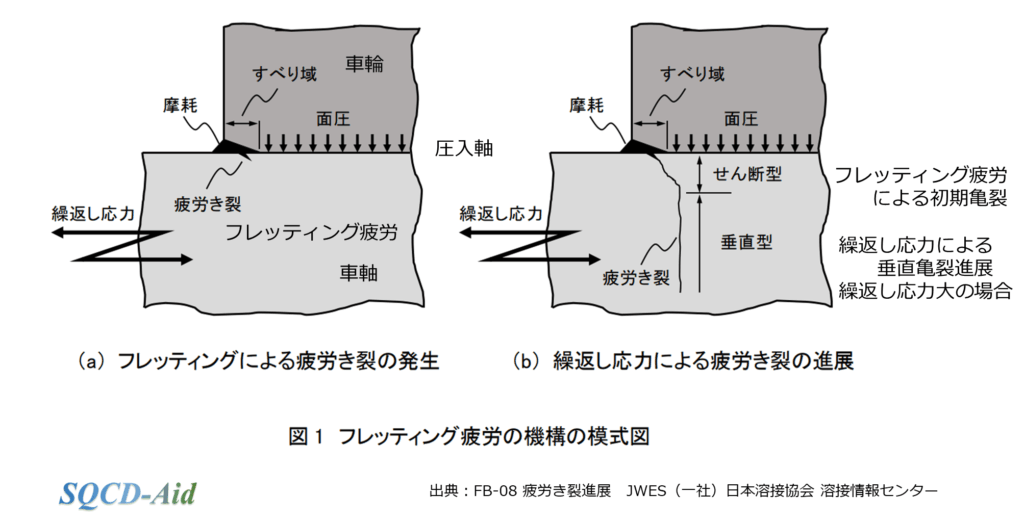

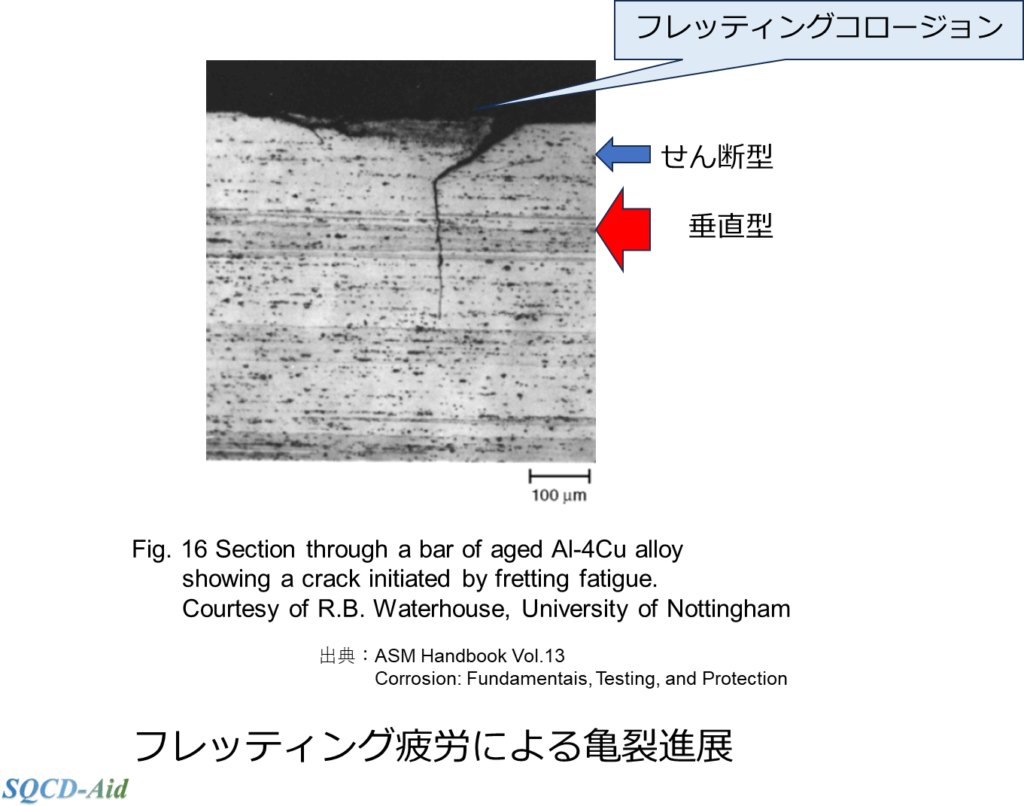

(3)き裂の形態と進展:

発生したき裂は、初期にはせん断型(表面に対してある角度をもって斜めに進展)となる特徴があります。その後、き裂が長くなると通常の疲労と同様に垂直型のき裂として進展し、最終的な破壊に至ります。

(4)停留き裂の存在:

フレッティングによって微細なき裂(停留き裂)が発生するものの、そのき裂発生応力ではき裂が破断まで進展しない場合があります。しかし、衝撃的な荷重や変動応力を受ける場合には、この微細き裂が急速に進展し、破壊につながる可能性があります。

(5)不具合事例:

鉄道車両の車軸の車輪圧入部での疲労き裂発生・折損は、フレッティング疲労の代表例です。圧入構造は一体構造と比較して、応力集中係数が等しくても疲労強度の低下が著しく、圧入軸の疲労試験では、平滑部の疲労強度の約半分に低下することが見いだされています。

図 フレッティング疲労機構の模式図 出典:FB-08 疲労き裂進展 JWES(一社)日本溶接協会 溶接情報センター

図 フレッティング疲労による亀裂進展 出典:ASM Handbook Vol.13 Corrosion: Fundamentais, Testing, and Protection

4. フレッティングコロージョン/フレッティング疲労を

防ぐための実用的な対策(鉄鋼材料中心)

フレッティングコロージョン(FC)およびフレッティング疲労(FF)の対策は、主に(a)相対すべり振幅の抑制、(b)摩擦力の低減、(c)表面改質による強度向上と応力集中緩和に集約されます。

4.1 表面処理による耐久性向上

最も効果的かつ実用的な対策は、疲労き裂の発生と進展を抑制するために表面に圧縮残留応力を導入することです。

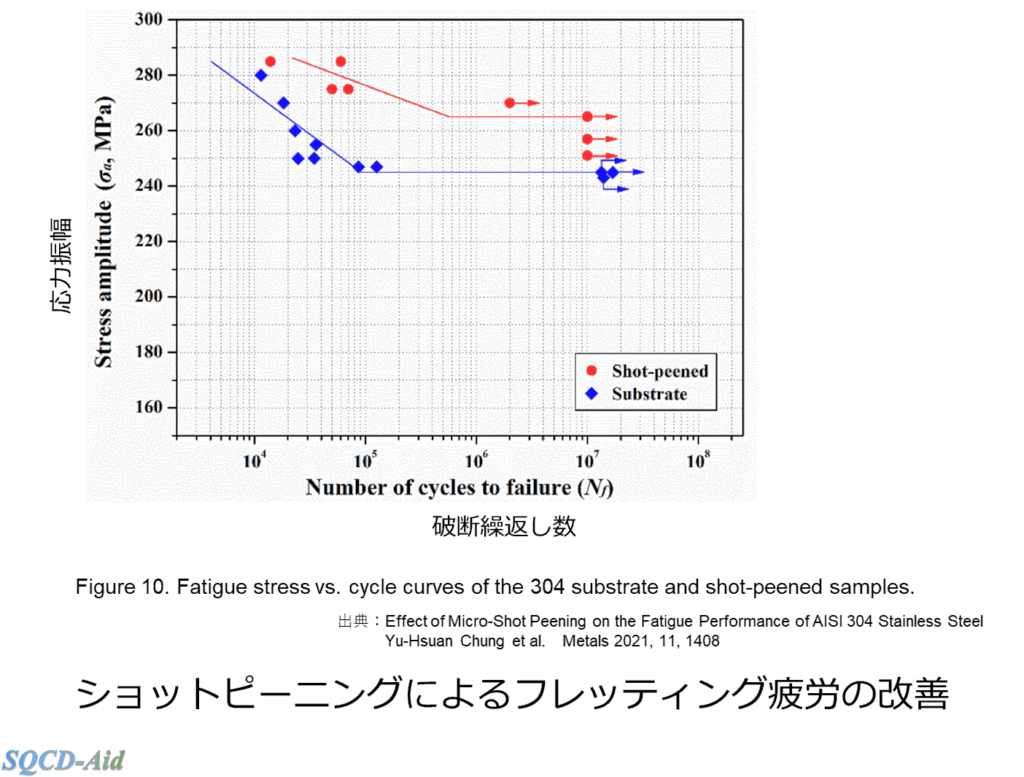

(1)圧縮残留応力の導入(冷間加工、ショットピーニング):

高周波焼入れ、浸炭、窒化などの表面硬化処理やショットピーニング処理は、材料表面に圧縮残留応力を付与します。圧縮残留応力は、フレッティングに起因するき裂の進展を抑制するだけでなく、フレッティング疲労(FF)強度のバラツキを小さくする効果も報告されています。

図 ショットピーニングによるフレッティング疲労の改善 出典:Effect of Micro-Shot Peening on the Fatigue Performance of AISI 304 Stainless Steel Yu-Hsuan Chung et al. Metals 2021, 11, 1408

こちらも御覧ください。

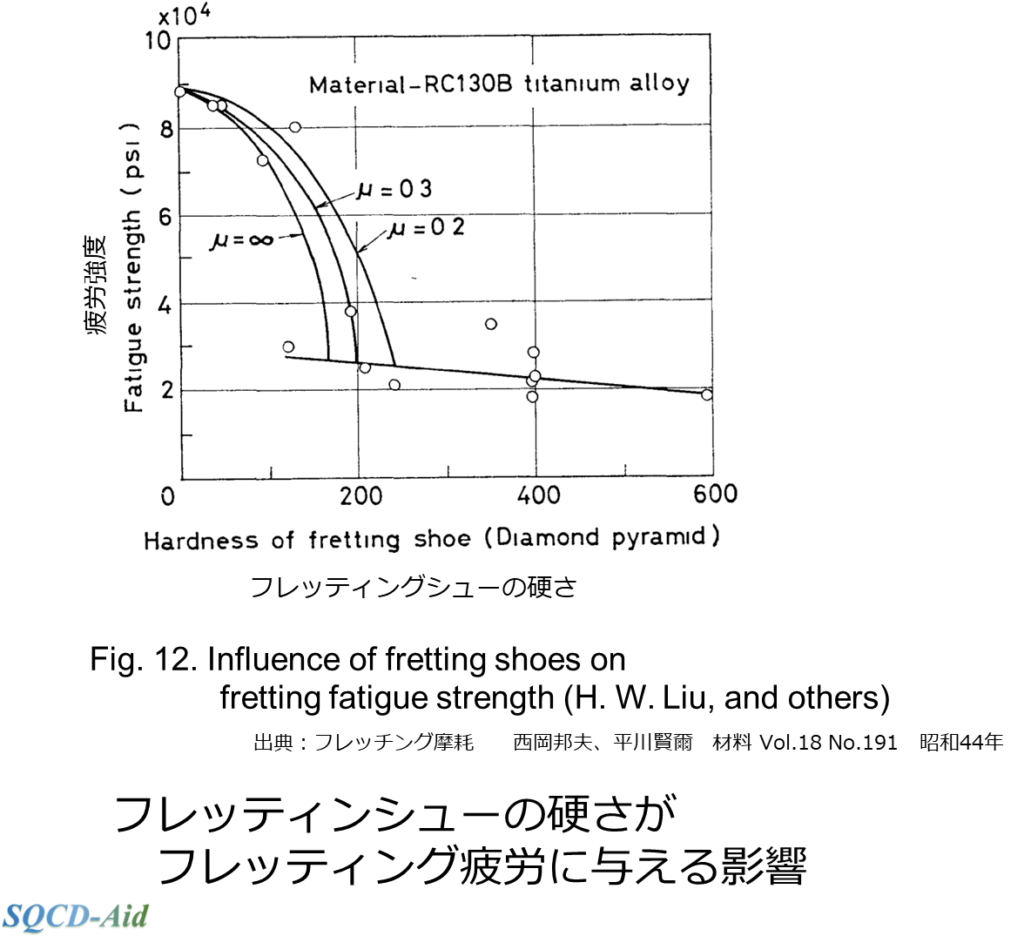

(2)表面硬度と材質:

フレッティング疲労(FF)強度は、必ずしも材料の引張強度や硬さに比例しませんが、ある硬さまでは接触相手材(シュー)の硬度が高いほど、疲労強度が低下する傾向があります。また、表面硬度と厚さを最適化した耐摩耗性の高いメッキを施すことで、接触面の酸化や摩耗を抑えることができます。ただし、ニッケルやクロムメッキはほとんど効果がない場合がある一方、銅メッキは有効な場合があるとされています。

図 フレッティングシューの硬さがフレッティング疲労に与える影響 出典:フレッチング摩耗 西岡邦夫、平川賢爾 材料 Vol.18 No.191 昭和44年

4.2 設計・形状の工夫と荷重管理

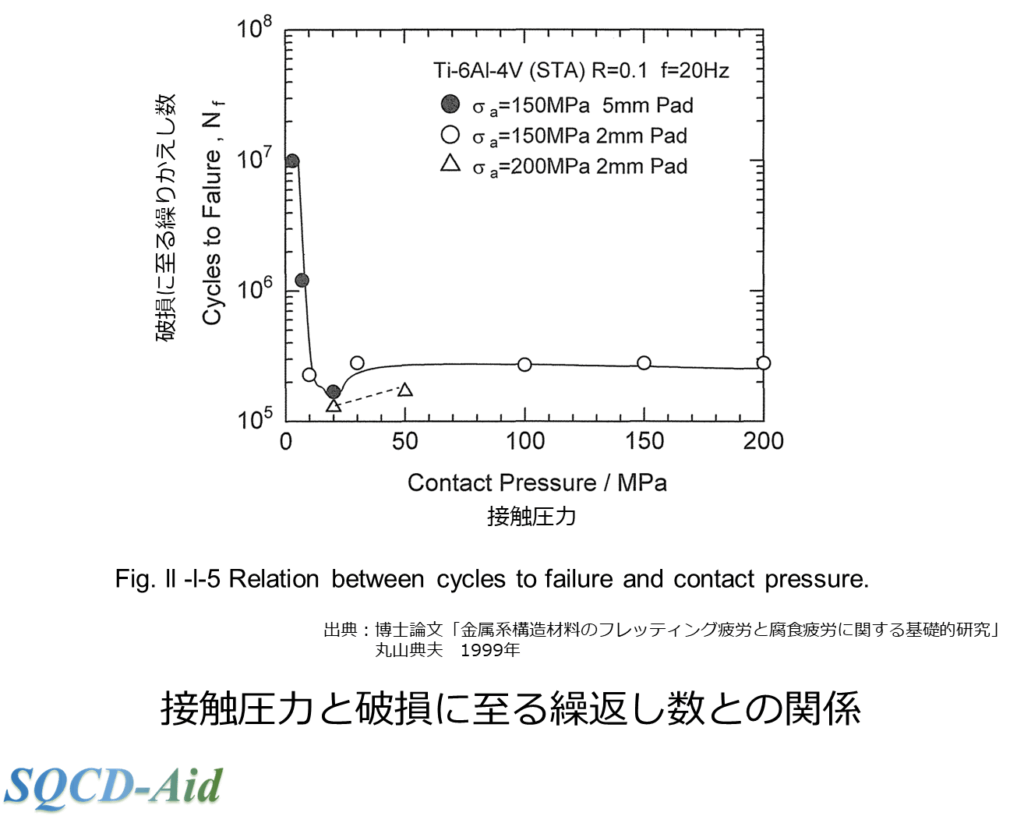

(1)接触面圧の管理と均一化:

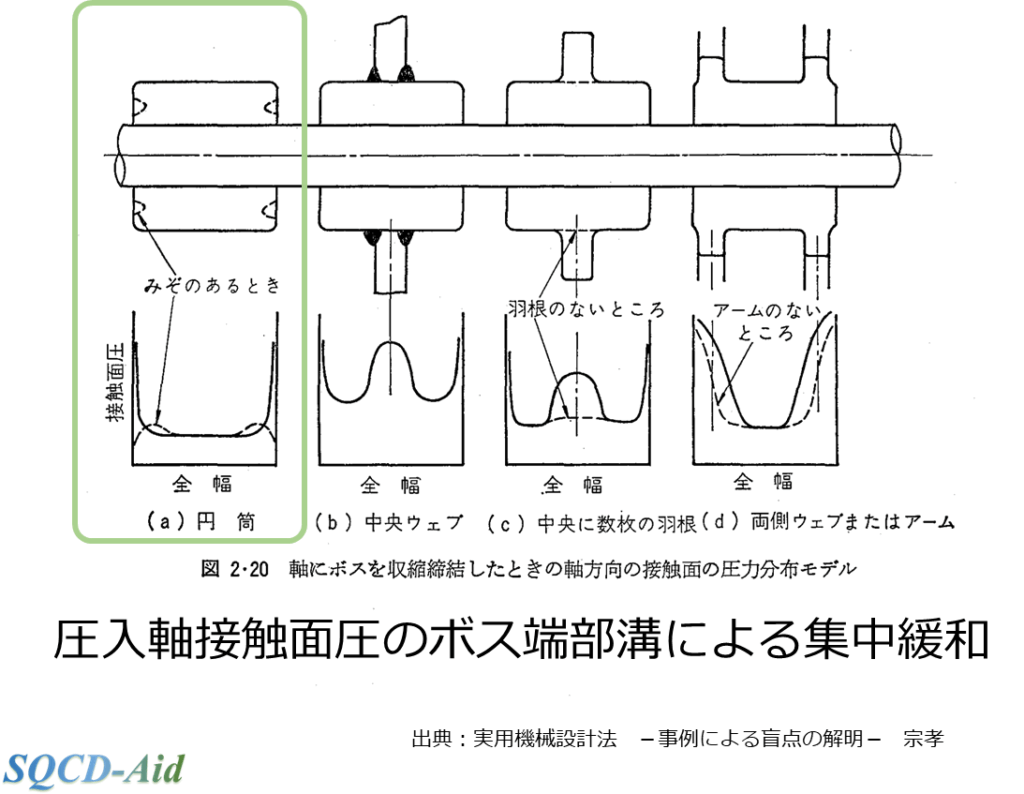

疲労寿命は、小さな接触面圧(20 MPa程度の極小値)で最も短くなるという事実があるため、面圧を適切に管理することが重要です。接触部の形状を変更し、接触面圧の集中を緩和する設計(例:圧入軸の端部に溝を設ける)が有効です。接触面圧を均一にすることで、局所的な摩耗と酸化の進行を防ぎます。

図 接触圧力と破損に至る繰返し数との関係 出典:金属系構造材料のフレッティング疲労と腐食疲労に関する基礎的研究 丸山典夫

図 圧入軸接触面圧のボス端部溝による集中緩和 出典:実用機械設計法 宗孝

(2)相対すべり振幅の最小化:

フレッティングは相対すべり振幅が極めて微小な場合に発生するため、設計により接触面間の相対運動の振幅を最小限に抑えることが腐食や損傷のリスクを軽減します。

4.3 潤滑と環境制御

(1)潤滑剤の使用:

潤滑剤は接触面間の摩擦と摩耗を低減し、摩耗粉の生成を抑制することで接触抵抗の増大を防止します。リン酸塩処理やテフロン皮膜も有効です。ただし、潤滑油を付与することで、かえって早期に疲労き裂の発生を招く可能性も指摘されているため、適用には注意が必要です。

(2)環境制御:

接触面が酸素の存在しない不活性雰囲気(例:窒素ガスや高真空)下であれば、摩耗生成物は純金属となり、酸化作用は抑制されます。Ni-Cr-Mo鋼などの特定の材料では、陰極防食を施すことでフレッティングによる損傷をほぼ解消できるという報告もありますが、一般の鉄鋼材料への適用は限定されます。

スポンサーリンク

参考文献

博士論文「金属系構造材料のフレッティング疲労と腐食疲労に関する基礎的研究」 丸山典夫 1999年

フレッティング疲労に及ぼす水素ガス環境の影響 久保田祐信 et al. Journal of the Society of Materials Science, Japan. 54 (12) 2006年

ASM Handbook Vol.13 Corrosion: Fundamentais, Testing, and Protection

Effect of Micro-Shot Peening on the Fatigue Performance of AISI 304 Stainless Steel Yu-Hsuan Chung et al. Metals 2021, 11, 1408

フレッチング摩耗 西岡邦夫、平川賢爾 材料 Vol.18 No.191 昭和44年

FB-08 疲労き裂進展 JWES(一社)日本溶接協会 溶接情報センター

実用機械設計法 -事例による盲点の解明- 宗孝 日刊工業新聞社 昭和58年

図表

図 疲労、フレッティング疲労、腐食疲労、フレッティング腐食疲労がS-N曲線に与える影響 出典:丸山典夫氏博士論文 1999年

図 フレッティングコロージョンの発生過程 出典:ASM Handbook Vol.13 Corrosion: Fundamentais, Testing, and Protection

図 フレッティング疲労強度に対する水素ガスチャージの影響 出典:フレッティング疲労に及ぼす水素ガス環境の影響

図 フレッティング疲労機構の模式図 出典:FB-08 疲労き裂進展 JWES(一社)日本溶接協会 溶接情報センター

図 フレッティング疲労による亀裂進展 出典:ASM Handbook Vol.13 Corrosion: Fundamentais, Testing, and Protection

図 ショットピーニングによるフレッティング疲労の改善 出典:Effect of Micro-Shot Peening on the Fatigue Performance of AISI 304 Stainless Steel Yu-Hsuan Chung et al. Metals 2021, 11, 1408

図 フレッティングシューの硬さがフレッティング疲労に与える影響 出典:フレッチング摩耗 西岡邦夫、平川賢爾 材料 Vol.18 No.191 昭和44年

図 接触圧力と破損に至る繰返し数との関係 出典:金属系構造材料のフレッティング疲労と腐食疲労に関する基礎的研究 丸山典夫

図 圧入軸接触面圧のボス端部溝による集中緩和 出典:実用機械設計法 宗孝

ORG:2025/12/06