超精密を支える「きさげ加工」:原理と応用

超精密を支える「きさげ加工」:原理と応用

(Hand Scraping that supports ultra-precision : Principles and applications)

スポンサーリンク

アフィリエイト広告を利用しています。

1. きさげ加工の原理と意義

1.1 きさげ加工はどのような加工法か?

きさげ加工(Hand Scraping)は、現代の高度な機械加工技術をもってしても到達が難しい、極めて高い精度が要求される金属表面に対して施される、熟練技術者による手仕上げ加工法です。この技術は、スクレーパー(scraper)または「きさげ」と呼ばれるノミ状の専用工具を使用し、鋳物などの表面の微細な凸部をごく少量ずつ手動で削り落とすことで、平面、直角、真直といった形状精度を極限まで高めます。

きさげ作業の本質は、金属を削って平らに仕上げることにありますが、この工程は「摺り合わせ作業」とも呼ばれ、基準となる面(定盤)にワークを摺り合わせ、接触した「当たり」を把握しながら作業が進められます。一度に削り取れる材料の量は極めて微量であり、およそ1~3 \( \mu \text{m} \) 程度とされています。そのため、除去すべき箇所さえ正確に判別できれば、作業者の意図通りに正確かつ自由に形状を作り込むことが可能です。

きさげ加工は、単に平面を出すだけでなく、摺動性(滑り移動の滑らかさ)の確保や油膜の保持、あるいは部品を締結する際のストレスの排除など、多岐にわたる目的で利用されます。例えば、工作機械のベッドやコラム、テーブルといった機械の精度を左右する重要な構成部品の摺動面 や、物と物が接する重要な取り付け面 に適用されます。

この加工法は、仕上げ面の品位や、作業に要する時間に作業者の熟練度(力量)が如実に現れるという特徴を持ち、熟練技術者の持つ技能は企業経営においても非常に重要であると認識されています。近年では電動式の工具も利用されることがありますが、その核心は依然として、長年の修練と身体感覚(視覚、聴覚、触覚、力覚)に強く依存する「匠の技」にあります。

1.2 きさげ加工の原理

きさげ加工の原理は、基準面との接触状態を「見える化」し、それを精密に修正するという、シンプルながらも奥深い「摺り合わせ」プロセスに立脚しています。

1. 摺り合わせによる「当たり」の特定

まず、加工したい金属面(ワーク)の高精度な平面度を確認するために、基準となる定盤(摺り合わせ治具)が使用されます。この基準定盤、またはワークの表面には、光明丹(赤色の塗料 / 顔料)や青ニスといった塗料を薄く均一に塗布します。

次に、塗料を塗布した面とワークを重ねて摺り合わせることで、ワークの中で最も高くなっている凸部に塗料が転写されます。この転写された塗料の跡を「アタリ」と呼びます。アタリが付いた部分は削るべき凸部であると判断されます。この工程を粗削り段階では「赤アタリ取り」と呼ぶことがあります。仕上げ段階では、ワーク側に塗料を極めて薄く塗り、摺り合わせることで塗料が剥がれ、地肌が黒光りする部分(黒アタリ)を削り取る方法も用いられます。

2. 除去と繰り返し、そして精度の定量化

このアタリが付いた部分を、スクレーパーを用いて1〜3 \( \mu \text{m} \) 程度の微量ずつ削り落としていきます。この「アタリ取り」と「削り取り」のプロセスを、求める精度が得られるまで数回から数十回、根気よく繰り返します。

最終的な仕上げの品質は、「坪当たり」という定量的な指標で評価されます。これは、1インチ四方の面積内に存在する接触点(当たり)の数を示し、この数が多ければ多いほど、接触面積比率が高く、高精度であるとされます。特に坪当たり30や60は、機械では代替できない、熟練技能者による究極の技量の世界とされています。

3. 基準面を生み出す原理:三面摺り合わせ

きさげ加工の基準となる定盤自体も、極めて高い平面度(1 \( \mu \text{m} \) 程度)を必要としますが、これを製作する根本原理が「三面摺り合わせ」です。これは、オートコリメータなどの測定器に頼ることなく、3枚の定盤(A, B, C)を任意の組み合わせ(AとB、BとC、CとA)で繰り返し摺り合わせ、修正を行うことで、最終的に3枚すべてを真の平面に仕上げるという幾何学的な方法です。この作業を繰り返すことで、初期形状に関係なく真の平面を創り出すことができ、きさげ加工の「基準」そのものが生み出されます。

1.3 きさげ加工の存在意義

きさげ加工は、現代の製造業において「非能率な手段」と見なされることもありますが、その存在意義は、最先端の機械では実現不可能な領域、すなわち超精密機械の信頼性、精度、寿命を確保することにあります。

1. 「母性原理」を超える究極の精度実現

工作機械(マザーマシン:Mother Machine)で部品を加工する際、部品の加工精度は機械本体の精度を超えることができないという「母性原理」(Motherly Principle)があります。きさげ加工の最大の意義は、この機械加工の限界を超える点にあります。研削加工などでは、切削時の摩擦熱や残留応力、クランプによるひずみ、室温変化など、さまざまな要因で数 \( \mu \text{m} \) レベルの誤差やねじれが発生しますが、きさげ加工は手作業で行われるため、これらの熱的・機械的なストレスやひずみをほとんど生じさせません。これにより、機械では難しい1 \( \mu \text{m} \) 以下(5/1000 \( \text{mm} \) 以下)の極めて高い平面度、直角度、真直度を実現し、高精度な部品製造の基盤を築きます。特に、開発段階にある精密部品やマザーマシンを短期間かつ安価に高精度に製作する技術として、きさげに匹敵するものはないとされています。

2. 摺動面の機能性向上とリンギング防止

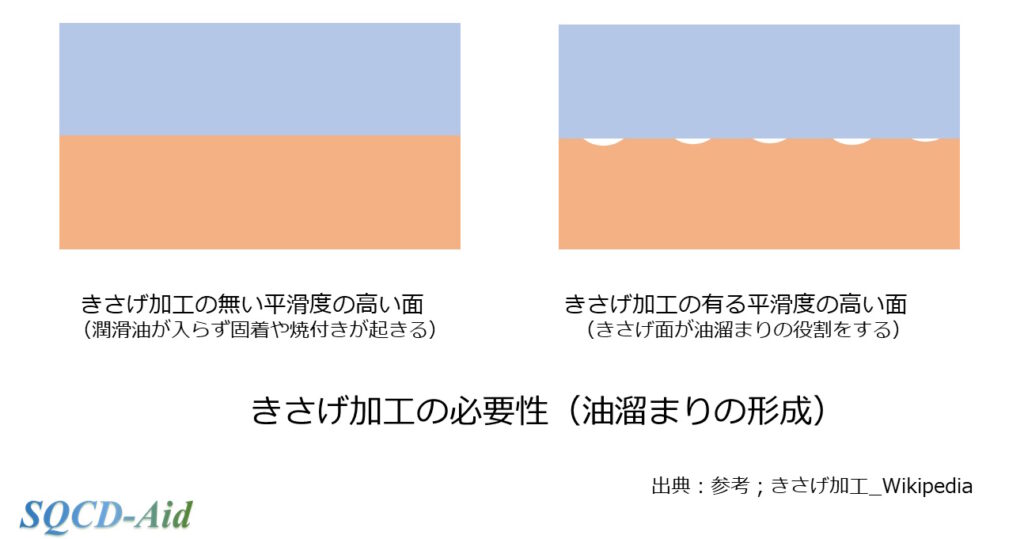

きさげ加工は、工作機械の摺動面(スライドウェイ:Slideway)において、単なる高精度化以上の機能的な役割を果たします。鏡面加工や研削で極端に平滑度が高くなった金属面同士が密着すると、「リンギング」(Wringing)と呼ばれる現象が発生し、部品が固着し、スムーズな摺動が阻害されます。

リンギングは、機械の停止や摩耗、摩擦熱による変形(熱変位)を引き起こす原因となります。 きさげ加工は、このリンギングを防ぐために、仕上げ面に意図的にミクロン単位の微細な凹み(油だまり、オイルポケット)を多数形成します。この油だまりが潤滑油を安定的に保持することで、摩擦抵抗を大幅に減らし、滑らかな摺動を可能にします。さらに、摩擦発熱を低減し、熱変位を防ぐ効果もあるため、工作機械の精度と信頼性を長期間維持する上で不可欠な技術なのです。

図 きさげ加工の必要性(油溜まりの形成) 出典:きさげ加工 Wikipedia

3. 構造的な「ストレス」の排除

きさげ加工は、摺動面だけでなく、ベッドとコラム、主軸台とフレームといった物と物が接する重要な取り付け面の精度を向上させる目的でも利用されます。平面が出ていない部品同士をボルトで無理に締め付けて強制的に合わせると、物体に元に戻ろうとする「ひずみによるストレス」が常に発生します。このストレスは長期にわたり蓄積され、結果的に機械本体の構造的な空間精度が悪化し、精度の低下を招きます。きさげ加工によって取り付け面を完全に平滑に仕上げることで、このストレスをなくし、長期的な精度安定性を確保する役割を担っています。

2. きさげ作業の具体的な方法と工程

きさげ加工は、「摺り合わせ作業」とも呼ばれ、基準となる面(通常は定盤)にワークを摺り合わせることで、加工物の高精度な平面度を確認し、修正を繰り返す工程です。この作業には、光明丹や青ニスといった塗料(染料 / 顔料)が欠かせません。工程は大きく分けて、「アタリ取り」と「削り取り」の繰り返しとなります。まず、「赤アタリ」を付ける段階では、基準面となる定盤(摺り合わせ治具)に塗料を薄く均一に塗布します。次に、加工物(ワーク)を定盤にそっと重ねて摺り合わせることで、ワークの凸部(出っ張り)に塗料が転写されます(「アタリが付く」状態)。このアタリが付いた部分を集中的にスクレーパーで削り落とすことで、平面に近づけていきます。

この作業は、粗削りの工程にあたります。高い精度が求められる仕上げ段階に入ると、塗料をワークの側に「できる限り薄く、均一に」塗り、基準定盤に摺り合わせます。このとき、凸部は定盤に接触して塗料が剥がれ、地肌(黒光りする部分)が見えます。これを「黒アタリ」と呼び、この黒アタリの部分をさらにきさげで薄く削り落とします。この赤アタリと黒アタリの工程を求める精度(例えば、坪当たり)が得られるまで何回も繰り返します。

最終的な仕上がり具合は、「坪当たり」という指標で定量的に評価されます。これは1インチ四方(一坪)の面積内に存在する接触点の数を示し、数が多ければ多いほど接触面積比率が高く、高精度であることを意味します。坪当たり15程度が技術で置き換えられる境界線とされ、30や60となると熟練工の究極の技量が必要な神業の世界とされています。また、きさげ作業においては、切削油を適切に選定し、適量を付与しながら作業を進めること、そして作業場の清潔さ(ホコリや切りくずの除去)を保つことが重要です。

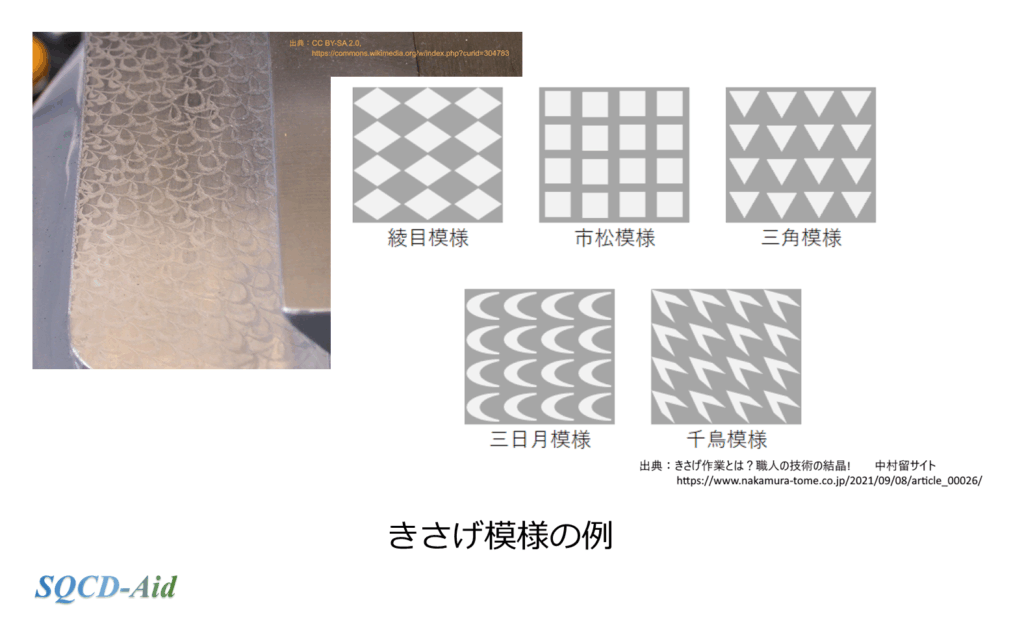

図 きさげ模様の種類 出典:きさげ作業とは?職人の技術の結晶! 中村留サイト

3. きさげ加工の主要な適用事例

きさげ加工は、超精密な精度が要求される分野において不可欠な技術であり、その適用事例は、機械の「基準」を創り出す定盤の製作から、マザーマシンである工作機械の長期的な精度と信頼性を保証する摺動面(スライドウェイ)の仕上げに至るまで広範にわたります。

3.1 定盤(基準面)の製作

定盤(サーフェスプレート:Surface Plate)は、機械部品の測定、組立、そしてきさげ加工自体の基準面として使用される、ものづくりの根幹を支える極めて重要な基準器です。そのため、定盤には1メートルあたり10 \( \mu \text{m} \) を下回るような、極めて高い平面度が求められます。

きさげの技能を用いて、この平面の基準となる鋳鉄製定盤を製作することができます。定盤の製作において最も特徴的で重要な原理が「三面摺り合わせ」(three-surface lapping)という手法です。三面摺り合わせは、オートコリメータや水準器などの検査工具を使用することなく、幾何学的に真の平面を創出することを可能にします。

この手法では、鋳鉄製の厚板を3枚以上(A, B, C)用意し、任意の2枚の組み合わせ(AとB、BとC、CとA)で摺り合わせと、アタリ取り、そしてきさげによる削り取りを繰り返します。 もし2枚のプレートだけを摺り合わせた場合、互いにぴったり合うように見えるかもしれませんが、その面は凹面と凸面が組み合わさって平らに見えるだけであり、真の平面であるとは限りません。この2枚を合わせた面を、残りの1枚(C)と摺り合わせると、誤差が生じることになります。 この摺り合わせと修正を根気強く繰り返すことによって、最終的にどの組み合わせの定盤同士を摺り合わせても全面に均一なアタリが得られた場合、3枚全てが真に平面な状態であると言えます。この方法を用いることで、定盤に十分な剛性があれば、1 \( \mu \text{m} \) 程度の平面度を実現することが可能です。

図 三面摺合せ ORIGINAL

この作業は、鋳込みによる残留応力が時間の経過とともに解放されて材料が微細に変形する「材料のあばれ」が落ち着くまで、きさげがけと「自然枯らし」と呼ばれる戸外放置を少なくとも数回は繰り返す必要がある、大変時間のかかる工程です。

また、定盤は使用によって摩耗し精度が劣化するため、定期的な精度確認と、きさげによる修正(精度更生)が必要となります。このように、きさげ加工は、ものづくりの精度を保証するための基準そのものを生み出し、維持するために欠かせない技術です。

3.2 工作機械の摺動面(スライドウェイ)への適用

きさげ加工は、マザーマシンと呼ばれる工作機械(マシニングセンタ、NC研削盤、ホブ盤など)の精度を左右する重要な構成部品の仕上げに欠かせません。特に、テーブルやコラム、ヘッドなどが移動する摺動面(すべり案内面) や、物と物が接触する重要な取り付け面に施されます。

1. 摺動面(スライドウェイ)への適用

摺動面におけるきさげ加工の目的は、単に高精度な真直度や平面度を実現するだけでなく、摺動の機能性を向上させる点にあります。

・ 油だまりの形成と摩擦抵抗の低減:

きさげ加工によって、仕上げ面には深さ数 \( \mu \text{m} \) の微細な凹み(油だまり、オイルポケット)が多数形成されます。これにより、潤滑油が安定的に保持され、摩擦抵抗が減少し、滑らかで軽い摺動(スティックスリップ現象の防止)が可能になります。また、摩擦発熱量も低減されるため、摩擦熱による変形(熱変位)を防ぎ、機械の長寿命化と精度の長期維持に貢献します。

・ 真直度への「傾向付け」:

工作機械の摺動面では、テーブルが全ストロークにわたってまっすぐに移動することが求められます。しかし、機械加工でまっすぐに仕上げられた摺動面であっても、テーブルが移動するとストロークの両端部分で「ダレ」が生じ、精度が落ちてしまうことがあります。熟練者は、きさげによって摺動面にわずかに(機械の大きさや仕様にもよりますが、数 \( \mu \text{m} \) ほど)中央部を低くしたカーブ(傾向)をつくります。これにより、テーブルが載って移動してストロークの両端に移動しても、ダレずに高精度な運動を可能にします。

2. 部品の取り付け面への適用

きさげ加工は、ベッドとコラム、主軸台とフレーム、ボールねじブラケットと取り付け面など、物と物が接する重要な部分に対しても施されます。

その最大の目的は、部品をボルトなどで締結する際に生じる構造的な「ストレス」をなくすことです。もし接触面に凹凸があり、平ではない部品同士を強制的にボルトで締め付けると、物体に元に戻ろうとするひずみによるストレスが常に働き、結果的に本体構造の空間精度が悪化し、長期的な精度低下の要因となります。きさげ加工によってこれらの取り付け面をミクロン単位で平滑に仕上げることで、ひずみを解消し、部品どうしをぴったりとたわみなく締結し、長期的な精度安定性を確保します。

このように、きさげ加工は、NC制御や補正機能に頼らない「真の直角度・平行度などの機械姿勢精度」(True Geometric Accuracy)を実現するために、すべての部品の組み合わせ面に施される、超精密機械製造の根幹を成す技術です。

4. きさげ作業で使用する工具と熟練者の技能

4.1 きさげ作業工具の種類と構造

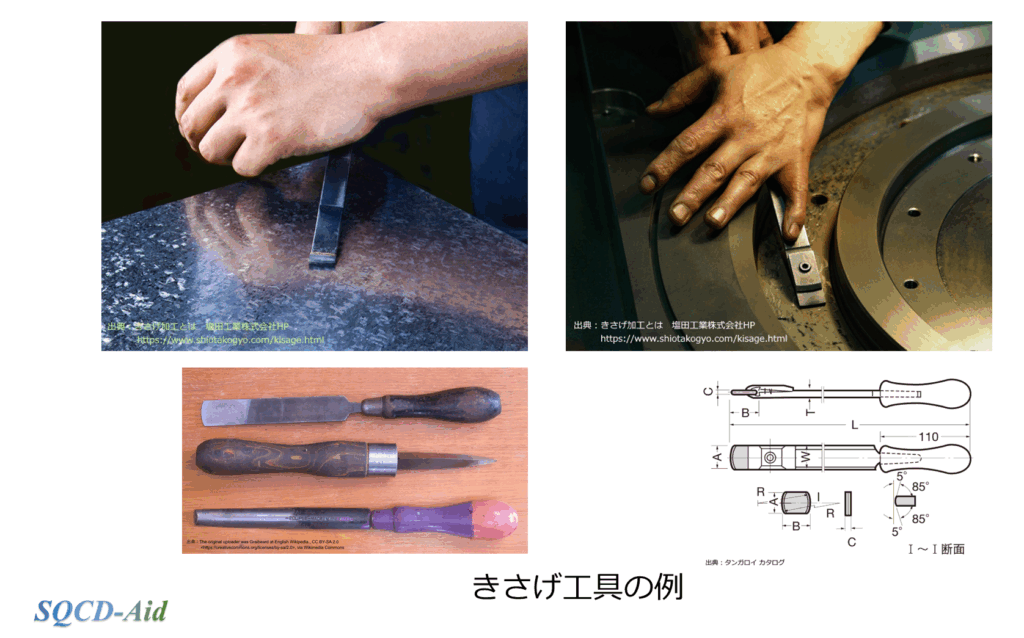

きさげ加工は、ノミ状の専用工具、すなわちスクレーパーまたはきさげ(工具自体を指すこともある)を用いて、手作業で金属表面の微小な凸部をごく少量ずつ削り落とす仕上げ加工法です。この工具の選び方、研ぎ方、そして使い方こそが、きさげ作業の品質を決定づける重要な要素となります。

1. 工具の材質と構造:

きさげの刃先には、通常、焼入れされたハイス(高速度工具鋼)や超硬合金が使われます。かつては、職人がハイスの薄く細長い板を鞴(ふいご)で吹き、金敷の上で鍛え、チップとホルダーが一体となった工具を自作していました。しかし、現在では、超硬チップをクランプで固定するクランプ式チップホルダーが主流となっています。市販されているチップのサイズとしては、幅 \( 15 \text{mm} \) または \( 20 \text{mm}、25 \text{mm}、30 \text{mm} \)、厚さ \( 2.3 \text{mm} \)、長さ \( 400 \text{mm} \) 程度のものがあります。

図 きさげ工具の例 出典:きさげ加工とは 塩田工業株式会社HP 他

2. 工具の種類と用途:

きさげ工具には、加工する面や目的に応じていくつかの種類があります。

・ 平きさげ(Flat Scraper):

平面同士の摺動面や基準面(定盤)の仕上げに最も一般的に用いられます。平きさげは、微細な凹凸を削り取り高精度な平面を作り、同時に潤滑油を保持する油だまりを形成する目的で使用されます。

・ ささばきさげ / 三角きさげ(Three-corner Scraper)/ 曲がったきさげ(Curved Scraper):

三角きさげは、主に穴のバリ取りや、ブッシュ型ベアリングの内面など、曲面や内面加工に適しています。ささばきさげ(内面・端面加工で使われる)と呼ばれることもあります。曲がったきさげは、特に長いブッシュ型ベアリングに適しています。

3. 職人のこだわり:

工具は市販品が使われることが多いものの、その先端の形状は「命」とされ、各職人の間で極秘の形状が存在します。これは、加工面の材質・硬さ、当たりの大きさ、深さ、形状、むしり用など、作業内容に応じて職人十色に調整されるためです。

また、工具の柄(グリップ)やホルダーの「腰」(しなり具合)も非常に重要です。慣れ親しんだ腰の物でないと作業ができないため、職人は市販のホルダーに穴を開けたり、薄くしたりして細工を施します。木製の柄の長さは職人の体格や作業内容によって決められ、通常は腰骨に柄の末端を当てて中腰で作業が行われますが、工作物の材質などにより肩で担ぐ場合もあり、長さを変えた数本を所有している熟練者もいます。使い込まれたきさげの柄は、磨り減って凹状になっていることがあります。

さらに、熟練者は砥石を使って、荒取り用、仕上げ用に応じて刃先の研ぎ方を調整します。使っている砥石を見れば腕が判るとも言われるほど、研ぎ方には熟練の技が要求されます。

4.2 作業者の技能と動作の定量化

きさげ作業は、高精度の仕上げ面品位と作業時間に作業者の力量(熟練度)が如実に現れる技能であり、その習得には長い年月(10年あるいはそれ以上)の経験と修練が必要です。この技能は、視覚、聴覚、触覚、力覚といった人間の身体感覚に強く依存する暗黙知であり、「定性的で、文章や図表で明文化しにくく、主観的である」という特性から、次世代への体系的な伝承が困難であるという課題を抱えています。

1. 熟練者の動作特性の定量化:

技能伝承を容易にするため、非熟練者が熟練者との違いを定量的に認識できるようにする「見える化」の研究が進められています。モーションキャプチャーを用いた研究により、熟練者と非熟練者の動作には以下のような定量的な違いがあることが明らかになっています。

・ テンポと身体の使い方:

熟練度が高い作業者ほどテンポが速いことが判明しています。きさげ技能向上には「加工力の正確さよりも、テンポを上げること」が優先されるとも言われています。非熟練者のテンポが遅い理由は、身体の使い方に問題があるためです。熟練者は上体を重心周りに回転運動させてきさげを前後に動かすのに対し、非熟練者は上体を並進運動させているため、前後の運動を素早く切り替えることが難しいとされています。

・ 工具刃先の制御:

きさげ作業は「切り込み」行程、「引き上げ」行程、「位置決め」行程の全てから構成されます。熟練者はこれらの全ての行程において、刃先を滑らかに加減速しているのに対し、非熟練者は「切り込み」行程で加速と減速を細かく繰り返したり、「位置決め」行程で大きな加減速が2回あり、前後方向と上下方向の位置決めを同時に行えていないことが確認されています。

・ 不良の兆候:

工具刃先の速度変化を分析することで、きさげ痕に生じる不良を推定できることが示されています。例えば、きさげ痕の終了直前に刃先が上滑りした場合(不良)、Z軸方向(きさげ方向)の速度が急加速している兆候が見られました。また、非熟練者のきさげ痕では、切り込み開始時の幅が小さく、加工が進むにつれて幅が広くなる傾向があり、切り込み開始時点のきさげ痕の幅が小さい場合は、刃先速度曲線に二つの山(突起)が現れることが判明しています。

2. デジタル技術による支援

きさげ加工は、職人の「勘と閃き」が鍵となるものの、熟練者の負担軽減や短時間での技能者育成のため、デジタル技術を活用した支援も導入されています。

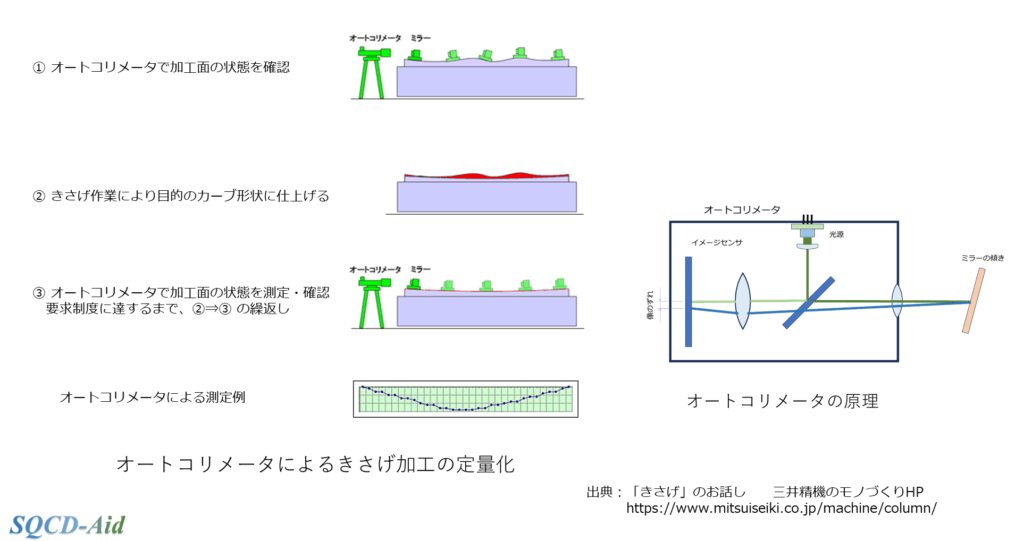

オートコリメータなどの光学式測定器を用いて、加工面の状態(角度変化など)を正確に定量化し、その結果をリアルタイムでパソコンのディスプレイに表示するシステムがあります。これにより、「どこをどれだけ削り取ればよいか」を感覚だけでなく客観的なデータに基づいて判断できるようになり、作業結果が瞬時に表示されるため、作業感覚が残っている間に次の作業をより的確に行うことが可能になり、技能者の養成を容易にします。

このような技能の定量化と技術での代替により、長い経験と研鑽が必要とされるきさげ技能の伝承と、技能者の短時間での育成が可能になると期待されています。

5. 現代におけるきさげ技術の伝承と未来

きさげ加工は、工作機械の「母性原理」を超える高精度(1 \( \mu \text{m} \) 以下)を実現し、機械の信頼性と寿命を支える不可欠な技術であり続けています。しかし、その技術が持つ特性ゆえに、現代的な課題に直面し、革新的な伝承と機械化の試みが進められています。

5.1 きさげ加工技術の伝承の課題

きさげ加工は、その卓越した精度と機能性にもかかわらず、現代の製造業において技術伝承が最も困難な課題の一つとされています。

1. 技能の属人性と暗黙知の壁:

きさげ作業は、仕上げ面の品位や作業時間に作業者の力量(熟練度)が如実に現れる、高度に属人性の高い技能です。その技能は、作業者が長年の修練を通じて体得する、身体感覚(視覚、聴覚、触覚、力覚)に強く依存する「暗黙知」に基づいています。この暗黙知は、定量的ではなく定性的であることが多く、文章や図表で明文化しにくく、客観的でなく主観的であるため、学習者が指導者の意図を正確に理解するのが困難です。指導者側も学習者の理解度を正確に把握することが難しく、体系的な枠組みでの伝承が未だ確立されていません。実際に、人に教えられるレベルに達するには10年ほどの歳月がかかると言われています。

2. 習得の難しさと重労働:

きさげ作業は、一朝一夕には習得できません。技術習得には長い経験と研鑽が必要であり、作業自体が腰を酷使する重労働であることも課題です。工具を腰骨に当てて前屈みで力を込めて作業を行うため、健康で体幹がしっかりしていないとできない仕事であり、若手に敬遠されがちです。また、ミクロン単位で削る作業は至難の技であり、初心者は高いところを削っているつもりが低いところを削ってしまい、平面にならずに悪循環に陥ることも多いです。

3. 担い手の減少と技術の衰退の懸念:

近年、リニアガイドなどの機械化された案内方式の普及もあり、かつては多かったきさげ作業の担い手は大きく減少しています。多くの工作機械メーカーで、きさげのできる技能者の育成が追いつかず、きさげへの依存度が減少し、衰退しつつある技能の一つであると指摘されています。しかし、きさげ作業を施した方が機械の精度は確実に上がり、他社との差別化や競争力維持のために不可欠であるため、この技術を絶やしてはならないという認識が共有されています。

4. 伝承のための具体的な取り組み:

こうした課題に対し、多くの企業では、熟練技能者が若手社員の育成指導に尽力しています。指導においては、「やって見せること」が重要視され、また、作業の楽しさや、削った後の綺麗な加工面を見せるなど、若手が興味を持てるような工夫も行われています。国家資格である特級仕上げ技能士やものづくりマイスター制度を活用し、体系的な知識と技能の向上を図る取り組みも進められています。

5.2 きさげ加工技術の未来

きさげ加工は古い技術でありながら、先端技術を支える精密部品製作においては不可欠であり、その未来はデジタル技術との融合と技能の定量化を通じて開かれようとしています。

1. 技能の定量化と非熟練者への支援:

技能伝承の困難さ(暗黙知の壁)を克服するため、熟練者の技能を定量化し「見える化」する研究が進んでいます。例えば、モーションキャプチャーを用いた研究では、熟練者は上体を重心周りに回転運動させてきさげを前後に動かすのに対し、非熟練者は上体を並進運動させており、これがテンポの遅さにつながっていることが明らかになっています。さらに、工具刃先の速度変化を分析することで、切り込み行程における加速と減速の滑らかさ や、きさげ痕に生じる不良(例:終了直前の上滑りや切り込み開始時の幅の小ささ)の兆候が判別できることが確認されています。

こうした定量化技術は、現場での作業支援システムとして応用されています。

・ 光学式測定器との組み合わせ:

オートコリメータなどの光学式測定器で加工面の状態(真直度や角度変化)を正確に定量化し、その結果をパソコンのディスプレイにリアルタイムで表示します。これにより、「どこをどれだけ削り取ればよいか」を感覚だけでなく客観的なデータに基づいて判断できるようになり、作業結果が瞬時に判明するため、非熟練者でも作業感覚が残っている間に次の作業をより的確に行えるようになります。これは技能者の負担を少なくし、養成を容易にする効果があります。

図 オートコリメータによるきさげ加工の定量化 出典:「きさげ」のお話し三井精機のモノづくりHP

2. 機械化と自動化への挑戦:

きさげ加工は機械化が難しい「職人技」の典型とされてきましたが、技術で技能を代替する試みも始まっています。

・ レーザー加工機による再現:

株式会社ニコンは、レーザー加工機を用いてきさげ加工を再現することに成功しました。職人が加工したきさげ面の凹凸形状を機上計測し、その目標形状をサブマイクロメートルレベルで忠実に再現することで、習熟に10年以上かかる技能の自動化を実現しました。

・ 将来の展望:

熟練技能者自身も、デジタル技術と職人技が融合する可能性を指摘しています。例えば、高度な測定技術によって鉄面の高低がグラフィックで確認できるようになり、その測定通りにロボットが力加減を変えながらピンポイントで面を削ることができれば、より高い平面度を実現できるのではないかという見解が示されています。また、高度な測定技術がなくても、機械の精度(平面度・直角度等)がデジタル技術で誰でも簡単に「見える化」されるだけでも、作業効率は向上すると考えられています。

きさげ加工は、現代の製造環境において生産性向上の観点から衰退の危機に直面していますが、その究極の精度は先端技術に不可欠です。技能を定量化し、デジタル技術と融合させることで、きさげ技術は「機械加工の限界を超える」技術として、今後もその価値を次世代へと伝承し、超精密加工の分野を支え続けるでしょう。

参考文献

きさげと工作機械 田中克敏 日本機械学会誌 Vol.103 No.985 2000年12月

「きさげ」のお話し 三井精機のモノづくりHP https://www.mitsuiseiki.co.jp/machine/column/

きさげ加工 Wikipedia 2025/11/21閲覧

Hand scraper Wikipedia 2025/11/21閲覧

Foundations of Mechanical Accuracy Wayne R. Moore 1970年

図表

図 きさげ加工の必要性(油溜まりの形成) 出典:きさげ加工 Wikipedia

図 きさげ模様の種類 出典:きさげ作業とは?職人の技術の結晶! 中村留サイト

図 三面摺合せ ORIGINAL

図 きさげ工具の例 出典:きさげ加工とは 塩田工業株式会社HP 他

図 オートコリメータによるきさげ加工の定量化 出典:「きさげ」のお話し三井精機のモノづくりHP

ORG:2025/11/21