6.10 応力集中

6.10 応力集中(Stress Concentration)

スポンサーリンク

1. 応力集中とは

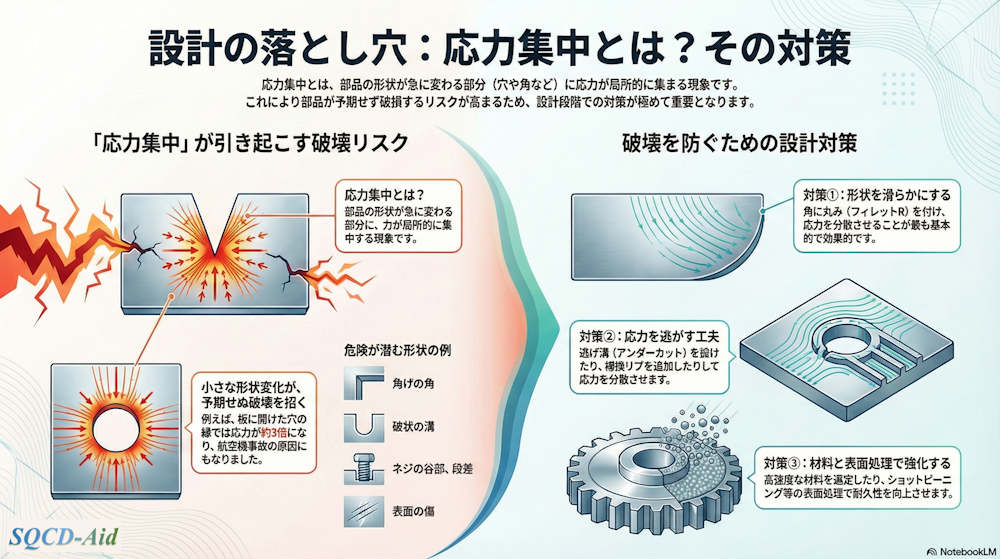

応力集中とは、特定の部位に応力(材料内部に生じる力)が局所的に大きく集中する現象を指します。部品や構造物において、断面形状が急激に変化する部分(切欠き、段差、穴、溝など)や境界条件の影響を受ける部分では、周辺よりも応力が高くなりがちです。

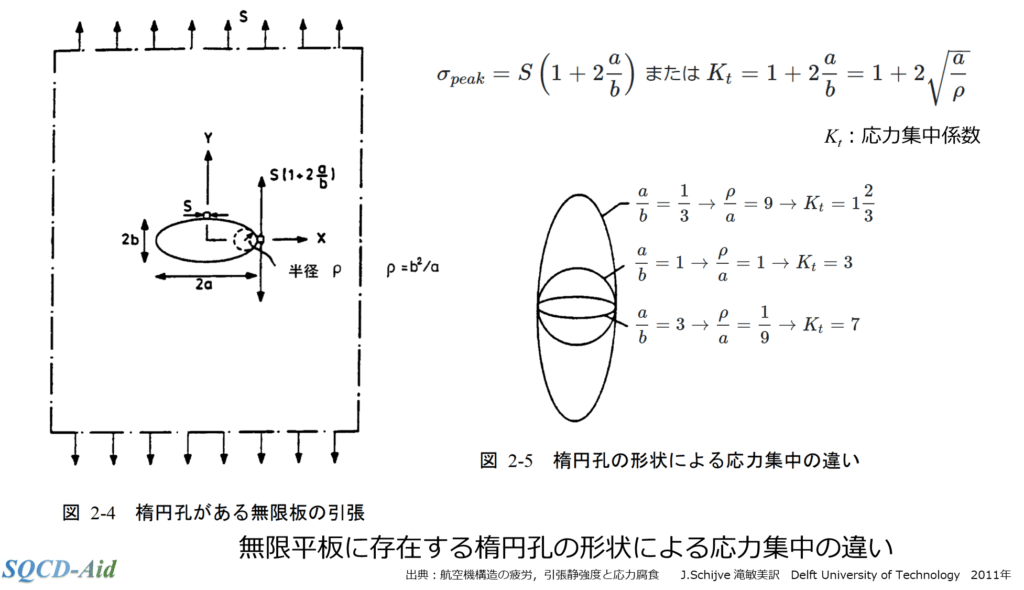

例えば一様な板に穴を開けて引張荷重をかけると、穴の縁では他の部分の約3倍もの応力が発生することが知られています。この比率を応力集中係数(\( K_{t} \))といい、最大応力を公称(平均)応力で割った値で定義されます。

応力集中により局所的に発生する最大応力が材料の許容応力を超えると、部品の強度低下や破損を招く恐れがあります。そのため機械設計では、形状の連続性を保ち極力応力集中を避けることが重要となります。例えば角部に丸み(フィレットR)を付与して形状を滑らかにすると、応力を均一に分散させて局所的な過大応力を低減できます。こうした基本対策により、思わぬ破損リスクを減らすことが可能です。

図 無限平板に存在する楕円孔の形状による応力集中の違い 出典:航空機構造の疲労,引張静強度と応力腐食

2. 応力集中が発生しやすい形状・部位の例

応力集中は、形状の不連続な部分で特に生じやすく、設計上注意すべき代表的な例がいくつかあります。

まず典型的なのが段付き軸や溝付き軸です。例えば回転部のシャフトに止め輪(スナップリング)用の溝を加工すると、その溝の根元で応力が集中しやすく、繰り返し荷重で疲労亀裂が発生して軸が折損した事例があります。次に板金や機械部品の角部も要注意です。薄板を直角に曲げる際、曲げ内側に十分なRを付けずに直角に仕上げると、荷重下で内側コーナーに応力が集中して板が破断することがあります。

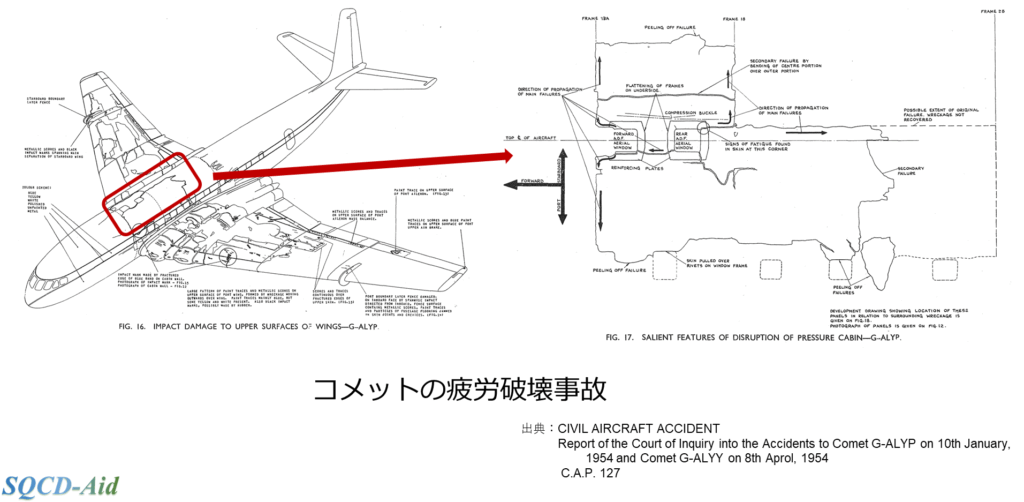

また、板金加工で曲げ角度を安定させるために設ける小さな切り込み(いわゆるクサビ)も、応力集中の起点となり得ます。さらに、穴や開口部の存在も代表的です。ボルト穴や軽量化のための貫通穴、圧力容器のノズル開口部などでは、その周囲に応力が集中しやすく、補強などの対策が必要になる場合があります。実際、航空機の事故例として、ジェット旅客機コメットでは客室窓の角が応力集中の起点となり機体破壊に至ったことが報告されています。

図 コメットの疲労破壊事故 出典:CIVIL AIRCRAFT ACCIDENT Report of the Court of Inquiry into the Accidents to Comet

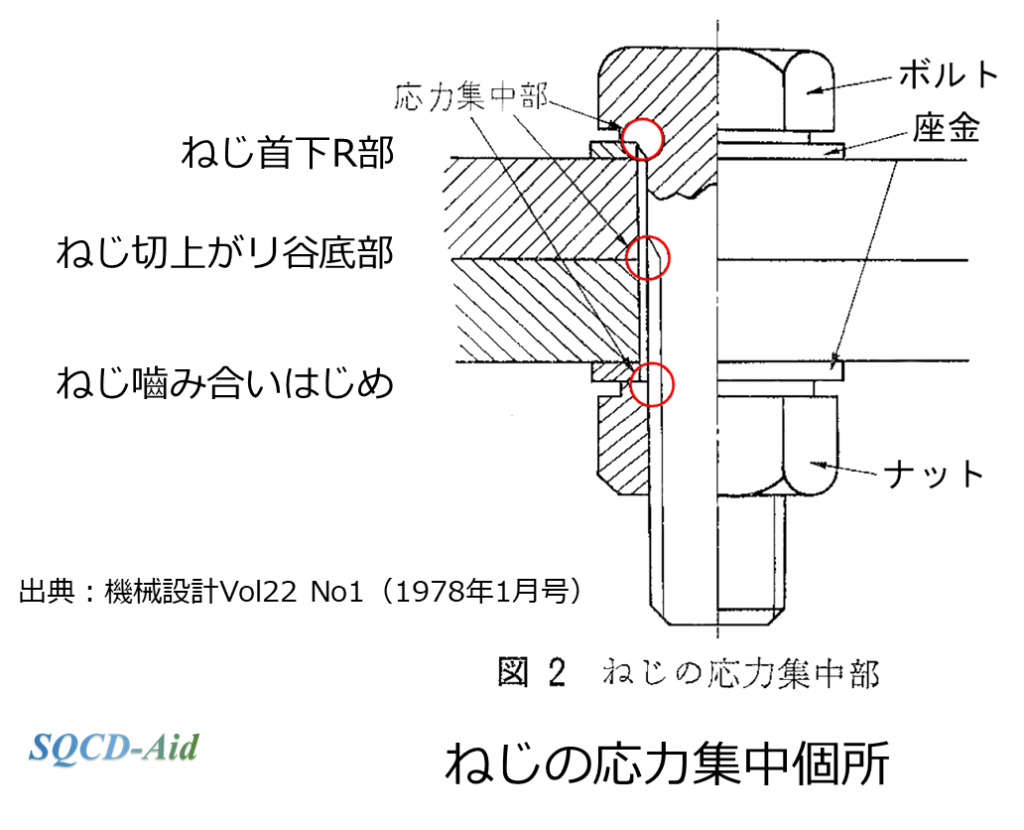

このように形状変化が急激な部位(ネジやキー溝の谷部、歯車の根元なども含まれます)はすべて応力集中の温床となりやすいのです。また形状だけでなく、材質表面の傷や粗さも微小な切欠きと同様の効果で応力集中を引き起こす場合があります。例えば粗い表面仕上げの谷部分は小さな欠陥と同じ振る舞いをし、そこから疲労亀裂が始まるケースもあります。このため仕上げ面の平滑さや表面処理も含め、応力集中につながる要因を可能な限り減らす配慮が求められます。

図 ネジの応力集中部 出典:機械設計Vol22 No1 (1978年1月号)

3. 応力集中が機械設計に与える影響

局所的な応力集中は、機械部品の強度および耐久性に深刻な影響を及ぼします。

応力集中部分では材料の許容応力を超えて破断に至る危険性が高まり、設計者の予想を超えた早期破壊が生じることがあります。特に繰り返し荷重(疲労荷重)がかかる環境では、応力集中が初期亀裂の発生地点となりやすく、疲労破壊(繰返し荷重による亀裂進展)の主因となります。

上記のシャフトの例のように、設計段階で見落とされた応力集中によって部品寿命が大幅に短くなり、装置全体の信頼性低下や予期せぬ事故につながる可能性があります。逆に言えば、応力集中対策を講じることで疲労寿命の飛躍的な向上が期待できます。例えば、機械要素の隅部に適切なRを設けることで疲労寿命が延びることが確認されており、実際に角を丸めただけで製品の耐久性が大きく改善するケースも多々あります。

まとめると、応力集中は安全率を大きく低下させる重要因子であり、機械設計において軽視できません。設計者は常に「どこに応力が集中し得るか」を意識し、必要な対策を予め取ることで、強度上のリスクを未然に防ぐ必要があります。

4. 応力集中の回避方法(設計上の工夫)

応力集中を避けるための第一の方策は、部品形状の工夫によって応力分布を滑らかにすることです。具体的には、フィレットやコーナーRを設けて鋭角をなくすのが基本かつ効果的な対策です。段差や穴の縁に十分な大きさのR(曲率半径)を付ければ、応力集中係数を下げて応力を全体に分散できます。

一般にRは大きいほど効果的ですが、組立上他部品との干渉がない範囲で可能な限り大きく取る設計を心掛けるべきです。例えば先述のシャフト溝には加工規格上大きなRは付けられませんが、それでも可能な範囲で小さなR(例:R0.2程度)でも付与すれば多少なりとも応力集中を緩和できます。

板金の直角曲げ部では、直角内側に一定の曲げRを設けることで破損リスクを下げられます。また、どうしても形状上鋭い隅が避けられない場合には、逃げ溝(リリーフノッチ)を加工して応力の集中箇所をずらす方法も有効です。

例えば軸と穴の組合せで角R同士が干渉する場合、軸の肩部に細い逃げ溝(アンダーカット)を入れておけば、組立を容易にすると同時に応力集中を回避できます。ただし溝を大きくしすぎると別の問題が発生するため、必要最小限の寸法に留める必要があります。

さらに、構造的に荷重のかかる部分には補強リブやブレースを追加して応力を分散させることも効果的です。例えば板金の曲げ部両側にリブ板を溶接追加するといった対策で局部応力を下げられる場合があります。

以上のような設計上の対策に加えて、材料面や加工面での工夫も応力集中対策には有効です。例えば材質を高強度・高靭性のものに変更すれば、同じ応力集中が生じても破壊に至るまでの余裕度を高めることができます。金属材料であれば引張強さの高い合金鋼への変更や、樹脂部品であれば靭性に優れた材料の選定が一例です。

加えて、部品全体の寸法に余裕を持たせることも基本策です。軸径を太くしたり板厚を増やしたりすればその部分の公称応力自体が下がるため、結果的に応力集中によるリスクも低減します。設計制約上どうしてもサイズを大きくできない場合は別ですが、強度不足が懸念される場合は寸法アップも検討すべき重要な手段です。

最後に忘れてならないのが表面処理や仕上げによる対策です。応力集中は材料表面の微小な傷や欠陥から始まることが多いため、ショットピーニング(小球の投射による表面加工)や表面硬化処理によって表面欠陥を減らし、圧縮残留応力を与えることは疲労強度向上に有効です。実際、ショットピーニング処理で部品表面からの疲労き裂発生を大幅に遅らせ、寿命延長につなげることができます。

また、高精度な研磨や熱処理による残留応力の除去も組み合わせれば、応力集中による破壊リスクを一段と低減できます。総じて、形状・材料・表面のあらゆる面から応力集中を「起こさせない」「起きても耐えられる」よう多角的に対策を講じることが望まれます。

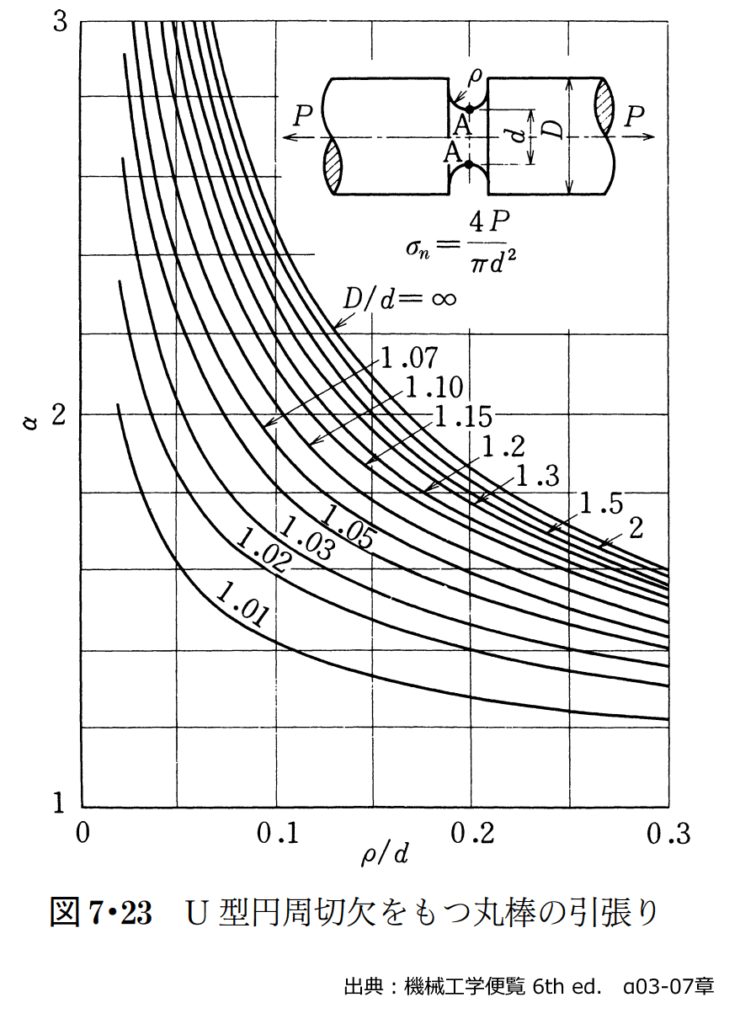

図 引張丸棒の応力集中 出典:機械工学便覧 6th ed. α03-07章

5. まとめ

応力集中は機械要素の強度や安全性に重大な影響を与える要素であり、設計者は常に留意すべき基本事項です。

突起や穴、鋭角部では応力が局所的に集中し、その結果として破損や疲労破壊のリスクが高まります。したがって、設計段階からこれらの箇所を把握し、形状を滑らかにするフィレット付与や適材の選択、表面処理など適切な対策を講じることが極めて重要です。

応力集中そのものを完全になくすことは形状変化がある以上困難ですが、その度合い(応力集中係数)を可能な限り低く抑えることが機械強度設計のポイントになります。

ここで解説した基礎知識と対策手法を踏まえて設計を行えば、より安全で信頼性の高い製品を実現できるでしょう。設計者は小さな形状の違いが大きな強度差を生むことを理解し、日々の設計業務で応力集中低減の工夫を積み重ねることが大切です。基本を徹底することで、機械製品の品質と安全性を飛躍的に向上させることができるのです。

参考文献

航空機構造の疲労,引張静強度と応力腐食 J.Schijve 滝敏美訳 Delft University of Technology 2011年

機械要素の破壊実例とその対策 機械設計Vol22 No1 (1978年1月号)

CIVIL AIRCRAFT ACCIDENT Report of the Court of Inquiry into the Accidents to Comet G-ALYP on 10th January, 1954 and Comet G-ALYY on 8th Aprol, 1954 C.A.P. 127

機械工学便覧 6th ed. α03-07章

参考図

図 無限平板に存在する楕円孔の形状による応力集中の違い 出典:航空機構造の疲労,引張静強度と応力腐食

図 コメットの疲労破壊事故 出典:CIVIL AIRCRAFT ACCIDENT Report of the Court of Inquiry into the Accidents to Comet

図 ネジの応力集中部 出典:機械設計Vol22 No1 (1978年1月号)

図 引張丸棒の応力集中 出典:機械工学便覧 6th ed. α03-07章

ORG:2025/12/23