アルミニウム鋳物の製造方法による違いと特徴

アルミニウム鋳物の製造方法による違いと特徴

(Differences and features of aluminum castings

based on manufacturing methods)

スポンサーリンク

アフィリエイト広告を利用しています。

1. アルミニウム合金鋳物の製造方法

アルミニウム合金鋳物の製造方法は、鋳造とダイカストとに分類されます。

鋳造品の場合、例えばAC2Aであれば、最初の文字のA(Aluminum)はアルミニウムもしくはアルミニウム合金であることを示し、次の文字のC(Casting)が鋳造であることを示しています。

ダイカスト品の場合、例えばADC12であれば、最初の文字Aは鋳造品の場合と同じで、A ; Aluminumでアルミニウムもしくはアルミニウム合金を意味し、第二・三文字のDC(Die Casting)はダイカスト鋳物であることを示します。

アルミニウムは本来、鋳造のしやすい素材で熱処理により調質も可能なため、使⽤状況に応じた機械的性質のバリエーションが豊富な材料と⾔えます。耐熱性には劣るものの、鉄鋼材料の鋳造品に比較して、軽量化をはかることができます。特にダイカスト品の場合は、⼤量⽣産が⽐較的容易で、これについてもアルミニウム合⾦の長所となります。

以下は、アルミニウム合金の鋳造方法について代表的な、砂型鋳造、金型鋳造、ダイカスト、精密鋳造 について、記述します。

2. 砂型鋳造

2.1 砂型鋳造の特徴

同じ鋳造技術である金型鋳造やダイカストと比較すると、砂型鋳造による鋳物は⼨法精度が出にくい問題があります。一方、すべての鋳造技術のなかで、型費⽤がもっとも安価である長所の他、試作期間も短くすむため、短納期に対応しやすい製造方法です。

少量の試作品を繰り返し製作するような必要がある場合は、試作費⽤が加算されてしまい、結構な⾦額になることがあります。このような場合にも、試作費⽤の安価にするために最も効果のある鋳造方法の⼀つと⾔えます。つまり、多品種少量⽣産に強い製法です。

また、複雑な形状についても対応可能で、形状が複雑な中⼦を組み込む場合でも対応可能です。ただし、アルミニウム合⾦の種類にもよりますが、部材の最小肉厚が3mm以上は必要となる鋳造方法のため、あまり精密な鋳物形状を必要とする⽤途には向きません。鋳造後に追加⼯することにより対応する⽅法もありますが、鋳造品自体の、⼨法安定性や鋳造品の鋳肌も比較的粗いという短所があります。

さらに砂型鋳造品の場合、製作物がかなり⼤きなものでも対応可能な点も、⾦型鋳造やダイカストとは異なる特徴になります。少量で⼤物製品の製造に砂型鋳造は向いていると考えられます。

一方、機械的強度が要求される場合は、他の鋳造製法によるが有利です。

2.2 砂型鋳造の種類

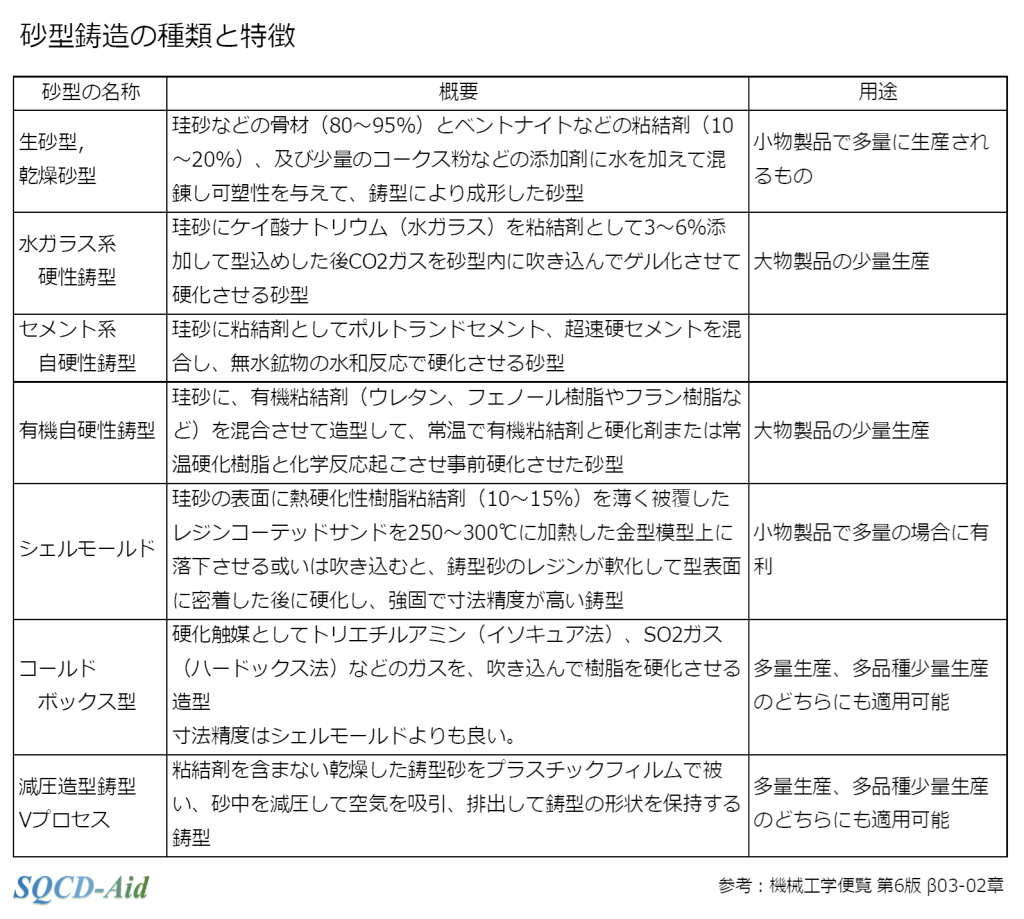

砂型とは、主に珪砂で鋳型を作る⼿法です。砂型鋳造にもいくつか種類があり、代表的なものを表1に示します。

表1砂型鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

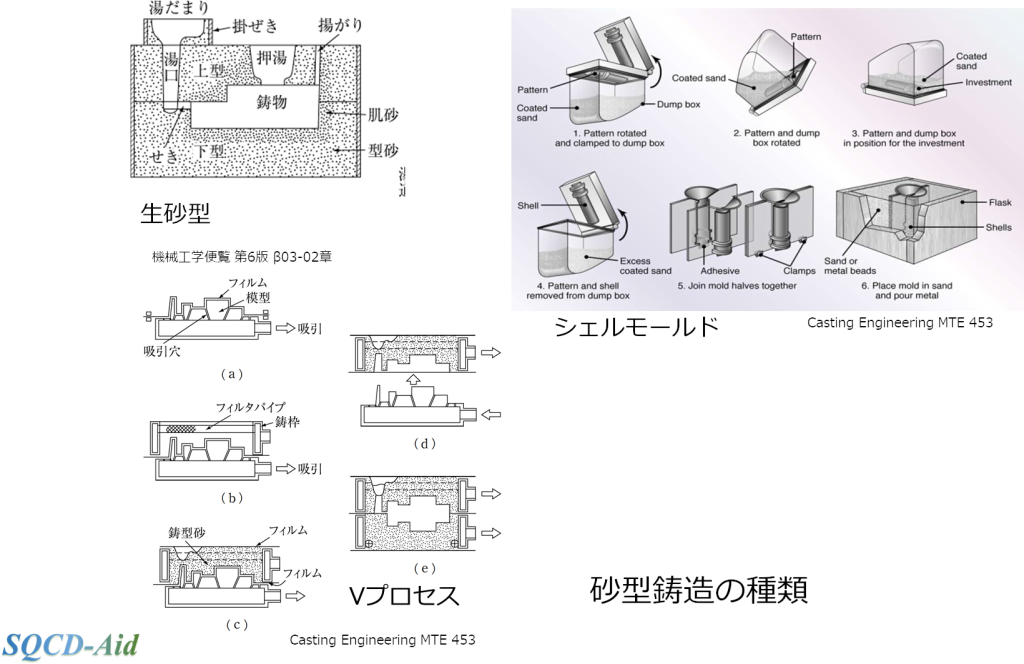

図2砂型鋳造の種類 出典:機械工学便覧 第6版 β03-02章他

3. ⾦型鋳造

⾦型鋳造は、砂型鋳造と同様に、製品形状に相当する空隙を持つ金型を⽤いた鋳造技術です。砂型鋳物と比較すると、⽋陥・不良が少ないという長所や緻密で精細な鋳造組織を持ち、機械的強度でも優れた鋳物となります。また、熱処理によりさらに⾼強度な鋳物を得ることもできます。

金型を使用する鋳造方法としては、ダイカストと同様ですが、ダイカストは溶融したアルミニウムを⾼圧・⾼速で、金型に注⼊して成形していくのに対し、金型鋳造法では、一般にアルミニウムの溶湯自体の重力を利用して鋳造します。そのため重力金型鋳造ともいいます。生産性が高いです。

このため、砂型鋳造には及びませんが、ダイカストによりも鋳物設計の⾃由度が高い長所があります。砂中子の使用が可能で、複雑な形状でアンダカットのある鋳物の製作が可能です。同一金型で繰返し鋳造が可能で、自働化、機械化がしやすく、生産性が高いです。また、砂型と比較すると寸法精度が高く鋳肌が滑らかで、また溶湯の冷却速度が速いため組織が微細となり、ピンホールが生成しにくく、機械的性質が優れています。

鋳造方案は、基本的には砂型と同じですが、自由度は制限されます。湯口、湯道、押湯などの位置は型の分割面に制約されます。鋳物形状、鋳造方案によっては、指向性凝固をさせることが難しい場合が多く、金型を部分的に空冷あるいは水冷し、また塗型剤の材質や膜厚を変えることや断熱材の利用や砂型との組合せにより、冷却速度と温度こう配を調節します。

溶湯温度の低さから、金型鋳造はアルミニウム合金では主要な鋳造法になります。金型の材料は、溶湯による熱衝撃と侵食に耐えられる材料で、鋳物のショット数、材料費、加工費などにより選択されます。生産量の少ない場合はFC200~FC300の普通鋳鉄、ミーハナイト鋳鉄などが使用されます。生産量の多い場合は低合金鋳鉄、炭素鋼、ダイス鋼などが使用されます。アルミニウム合金鋳造における金型の寿命は、鋳鉄の場合2~4万ショット、SKD6熱処理材で3~10万ショットです。

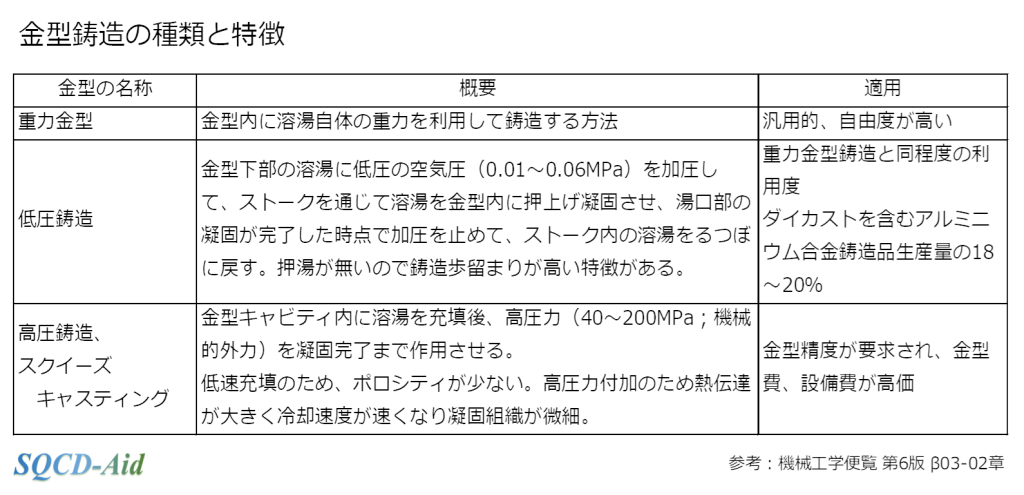

金型鋳造には、重力金型鋳造法の他に、同程度の利用度の低圧鋳造法(0.01~0.06MPa程度の空気圧で加圧)、高圧鋳造法(40~200MPa程度を機械的外力で加圧)が適用されます(表3)。

表3金型鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

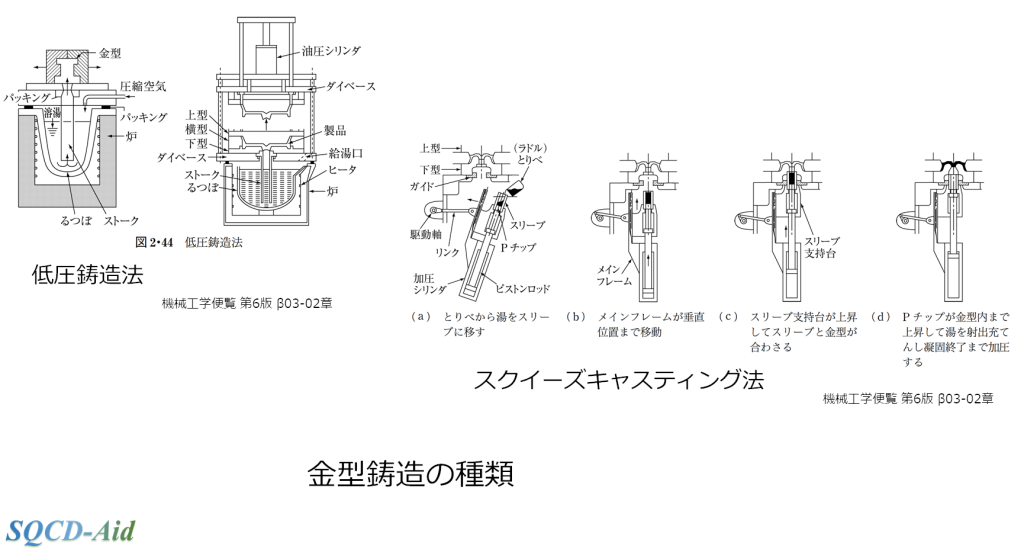

図4金型鋳造の種類 出典:機械工学便覧 第6版 β03-02章 他

4. ダイカスト

ダイカストは,精密な金型に溶湯を高圧力を用いて高速で射出注入して薄肉部位にも溶湯を充填させる、大量生産に最も最適な鋳造方式です。⼨法精度の⾯で砂型鋳物、⾦型鋳物よりも優れています。溶湯アルミニウムを⾼速かつ⾼圧で⾦型内へ射出、充填していき、凝固も急速に⾏う製法です。薄⾁についても1mm程度まで薄いものに対応できる為、精密部材にも使用されます。

一方、量産に強い反⾯、専⽤設備や装置、⾦型がどの製法よりも⾼額になります。技術進歩により、⾼速射出に由来する問題はだいぶ解決されてきてはいますが、製法を間違えると空気を巻き込んだり、鋳巣の発⽣も起きやすいです。基本的に、製品内に空孔ができやすい製法であるため、溶体化加熱や溶接を⾏うとこの空孔内の空気が膨張して材料の損傷につながるため、熱処理は行わずに使用されます。

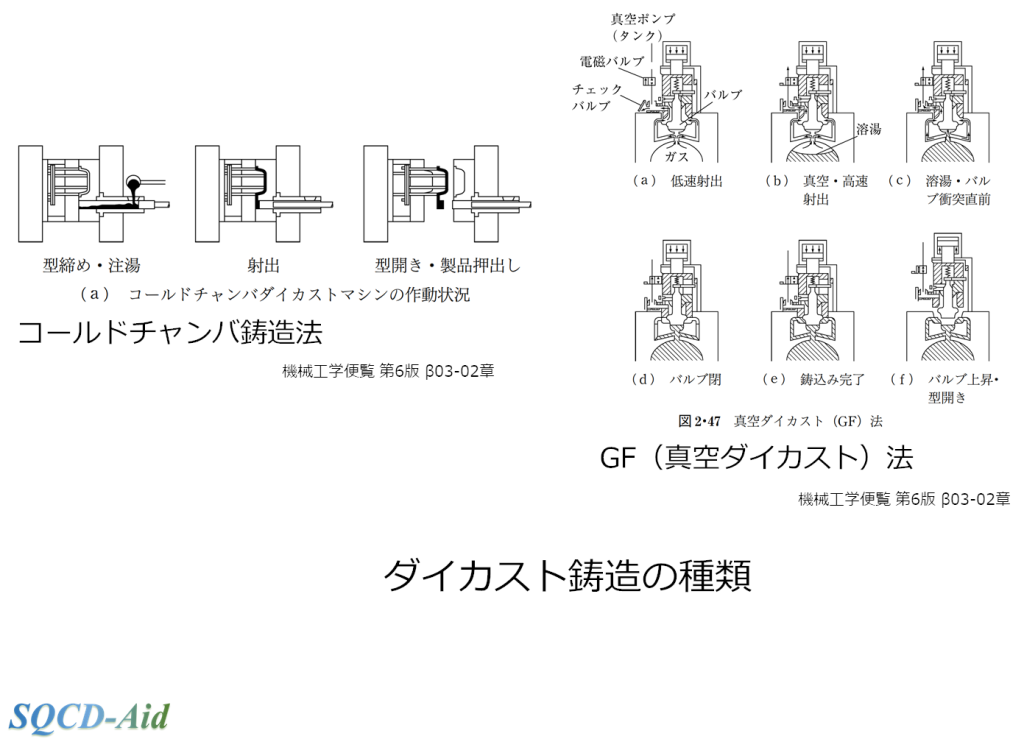

ダイカストマシンには、コールドチャンバダイカストマシン(cold chamber die casting machine)とホットチャンバダイカストマシン(hot chamber die casting machine)とがあります。アルミニウム合金のダイカストは、全てコールドチャンバダイカストマシンで製造されます。ホットチャンバダイカストマシンの場合、スリーブ及びプランジャが溶湯により侵食されるためアルミニウム合金への適用は困難で、小型機の開発が進められている状況です。

普通ダイカスト法の場合、高速射出充てんに伴う空気やガスの巻込み、厚肉部のひけ巣は避け難く、充てん性、気密性、機械的性質の向上,熱処理や溶接を可能にするための鋳造技術が考案されています。

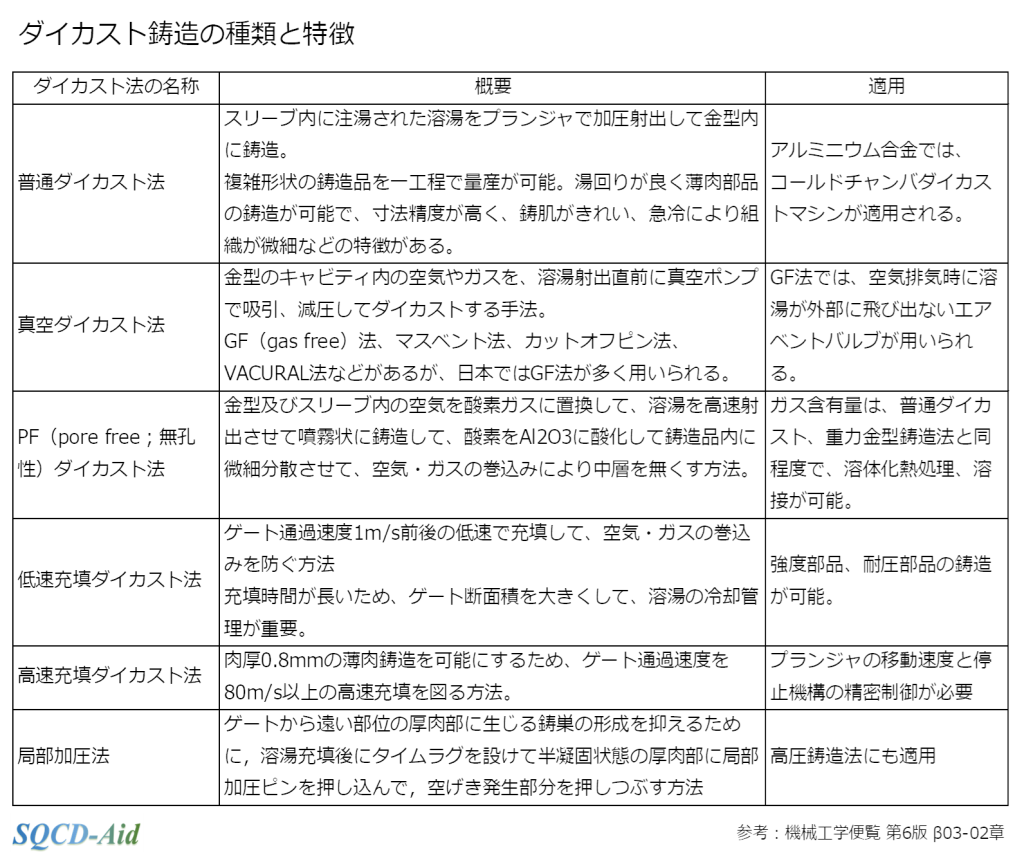

普通ダイカスト法の問題点を改善するために、いろいろな鋳造技術が考案されています。代表的ダイカスト鋳造技術について、表5にまとめたいと考えます。

表5ダイカスト鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図6 ダイカスト鋳造の種類 出典:機械工学便覧 第6版 β03-02章

5. 精密鋳造

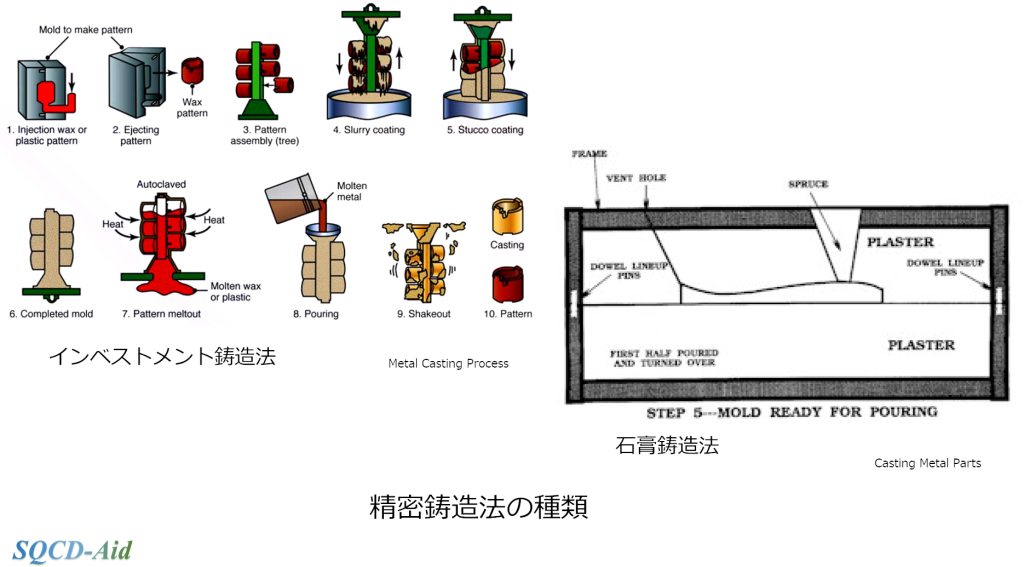

精密鋳造法は、他の鋳造法と比較して寸法精度が高く、鋳肌が平滑で、複雑な形状かつアンダカットのものが一体で製作でき、最終形状に最も近いニアネットシェイプ鋳物の製造が可能です。アルミニウム合金に多く使用される精密鋳造法として、インベストメント鋳造法(ロストワックス法)、石こう鋳造法などがあります(表7)。

表7精密鋳造法の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図8 精密鋳造法の種類 出典:Internet閲覧

こちらも参照して頂ければ幸いです。

参考文献

機械工学便覧 第6版 β03-02章

引用図表

表1 砂型鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図2 砂型鋳造の種類 出典:機械工学便覧 第6版 β03-02章他

表3 金型鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図4 金型鋳造の種類 出典:機械工学便覧 第6版 β03-02章 他

表5 ダイカスト鋳造の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図6 ダイカスト鋳造の種類 出典:機械工学便覧 第6版 β03-02章

表7 精密鋳造法の種類と特徴 出典_参考:機械工学便覧 第6版 β03-02章

図8 精密鋳造法の種類 出典:Internet閲覧

ORG:2025/04/19