低速運動のシールはスティックスリップに注意

低速運動のシールはスティックスリップに注意

(Be careful of stick slips when moving at low speeds.)

スポンサーリンク

アフィリエイト広告を利用しています。

Contents

1. はじめに:なぜ低速運動のシールに注意が必要か

機械の低速運動下で発生するスティックスリップ現象は、一見すると些細な問題に見えるかもしれません。しかし、これは生産される製品の品質、設備の寿命、そして全体の生産性に大きな影響を及ぼす可能性があります。特にシール部においては、流体漏れや早期摩耗といった直接的なトラブルに繋がりやすく、その複雑な挙動から対策が難しいとされています。

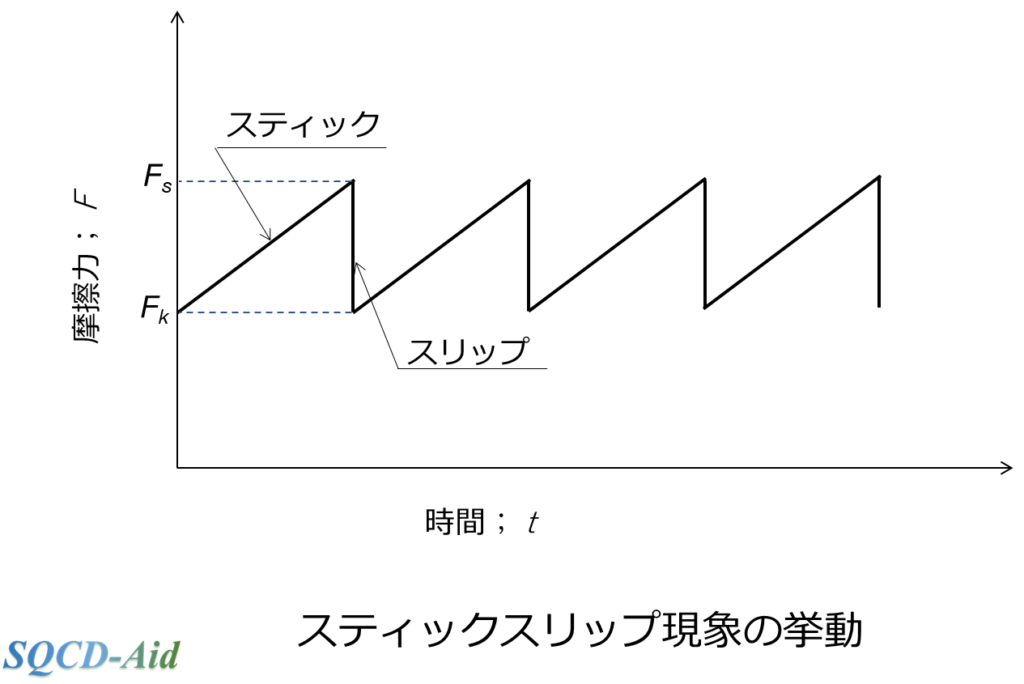

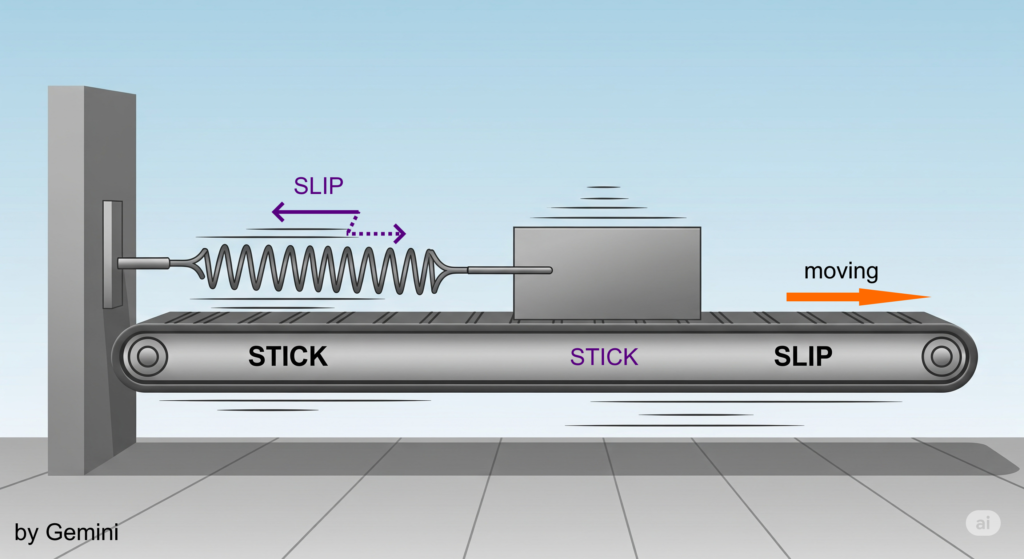

スティックスリップ現象は、摩擦現象の一種です。摩擦振動や固着滑りとも呼ばれ、摩擦力の変化によって「滑り」と「停止(付着)」を繰り返す不規則な動きを指します。この現象は、材料が二面間ですべり運動を起こす際に、その静摩擦係数と動摩擦係数との間に差異があり、運動系が弾性自由度を有する場合に発生します。図1に一般的な スティックスリップ現象により、摩擦力の時間変化する状態を示します。スティックスリップ現象の発生は、加工精度の悪化、機械寿命の低下、生産性の低下を引き起こす原因となります。

スティックスリップ現象は、一般的に300mm/min以下の低い滑り速度で発生する自励振動ともいわれます。

図1 スティックスリップ現象による摩擦力の時間変化 出典:ORIGINAL

2. スティックスリップ現象のメカニズム

スティックスリップ現象は、主に以下の要因が複雑に絡み合って発生します。

(1)摩擦特性の変化と潤滑膜の破断

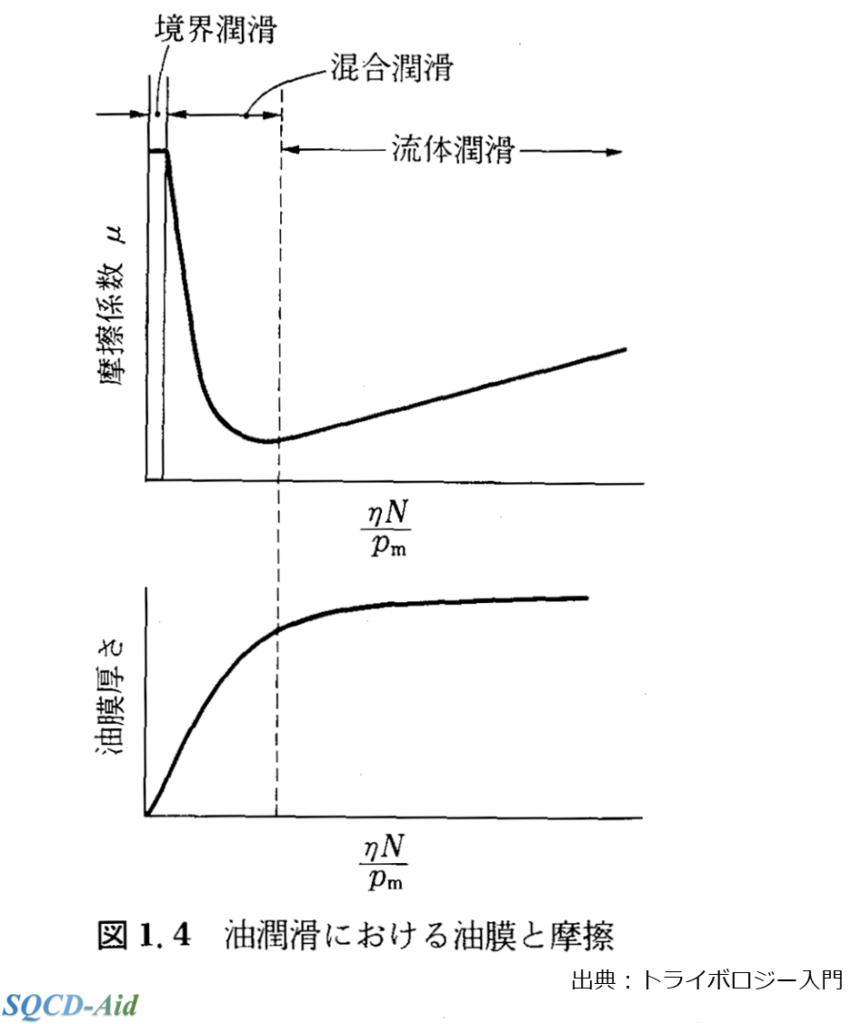

通常の潤滑状態では、運動面間に油膜が形成され、摩擦抵抗は安定しています。しかし、低速運動下では油膜が十分に形成されず、部分的に破断することがあります。これにより、金属面同士の直接接触が起きる境界潤滑領域に留まり、摩擦係数が不安定になります。

特定の条件下では、静止摩擦係数が動摩擦係数よりも大きくなることで、滑り出しと停止を繰り返すスティックスリップが発生します。 あるスライド軸受の摩耗事例では、低速で高荷重がかかる条件において、潤滑膜が破断し摩擦面が荒れることでスティックスリップが発生し、最終的に摩耗が拡大したと報告されています。

図2 油潤滑における油膜と摩擦 出典:トライボロジー入門

(2)表面状態の影響

接触する部品の表面粗さや加工痕は、摩擦特性に大きく影響します。例えば、シールリップや相手軸の表面に傷や不適切な仕上げがあると、潤滑油が保持されにくくなり、油膜の破断を早めてスティックスリップを誘発しやすくなります。また、わずかな寸法ばらつきや組付け時の精度不足も、油膜の状態を不安定にする要因となり得ます。

(3)関連するトラブル事例

過去の事例では、油圧ピストンを駆動するスライド部で、シールリップのリップ部にスティックスリップが発生し、潤滑不良と判断されたケースがあります。また、軸受の締付けしろが小さすぎると、微小な滑り(スキップ)が生じ、これも摩耗の原因となることがあります。

3. シール部材への影響とトラブル

スティックスリップは、特にシール部材に以下の悪影響をもたらします。

(1)シールリップの摩耗・損傷

スティックスリップによる不規則な摩擦は、シールリップ部に過大な局所応力や熱を発生させ、リップの早期摩耗や損傷を引き起こします。これにより、シール材の機能が損なわれ、本来の寿命を全うできないことがあります。

(2)油漏れ(リーク)の発生

シールリップの摩耗や損傷は、シール性を低下させ、油漏れ(リーク)の直接的な原因となります。油漏れは、機械の潤滑不足を引き起こすだけでなく、作業環境の汚染や安全性の問題にも繋がります。

(3)軸受など他部品への波及

シールから油が漏れることで、潤滑されている他の機械要素、例えば軸受への給油が不十分になり、軸受の摩耗や焼き付きを誘発する可能性があります。このように、一つの部品のトラブルが機械全体に波及し、性能低下や故障に繋がる可能性があります。

4. スティックスリップの具体的な対策

スティックスリップを抑制し、シールの信頼性を向上させるためには、設計、材料、潤滑、そして日常保全の各段階で多角的な対策を講じることが重要です。

4.1. 材料選定と表面処理

(1)低摩擦・耐摩耗材料の採用

シール材や相手材には、自己潤滑性や耐摩耗性に優れた材料を選定します。例えば、PTFE(四フッ化エチレン樹脂:テフロン)、超高分子量ポリエチレン、含油焼結金属(含油銅合金など)、あるいは特殊な固体潤滑剤(MoS2など)を含む複合材料などが挙げられます。

(2)表面硬化処理・表面仕上げ

相手材(軸など)の表面には、硬質クロムめっき、セラミックコーティング、窒化処理などの表面硬化処理を施し、摩耗抵抗を高めます。また、研磨やラップ仕上げによって表面粗さを適切に管理し、油膜が形成されやすい状態を維持することが重要です。

(3)最適な表面粗さの選択

表面粗さは、単に滑らかであれば良いというわけではありません。微細な凹凸(油だまり)を意図的に形成することで、潤滑油を保持し、油膜の破断を抑制する効果が期待できます。ホーニングやきさげ加工によって、このようなパターンを作り出すことが有効です。

4.2. 潤滑油・グリースの選定と管理

(1)低速運動に適した潤滑剤の選定

低速・高荷重の条件では、油膜の破断を防ぐために、高い粘度や適切な粘着性を持つ潤滑油、または極圧添加剤や油性向上剤を含む特殊な潤滑剤の選定が効果的です。グリースを使用する場合は、軟度や基油の種類、増ちょう剤の選定に注意が必要です。

(2)特殊添加剤の活用

潤滑油にスティックスリップ抑制効果のある特殊な添加剤(例えば、固体潤滑剤の微粒子など)を配合することで、境界潤滑状態での摩擦を安定化させることができます。

(3)異物混入防止と油の劣化管理

潤滑油中の異物やスラッジは、油膜を傷つけ、スティックスリップを悪化させる原因となります。定期的な油の清掃、交換、劣化管理(油量、油圧、油温、汚れ管理)を徹底し、常に最適な潤滑状態を維持することが不可欠です。

4.3. 設計上の工夫

(1)適切なすきま(クリアランス)と締結状態の設計

軸受やシールの設計において、適切なクリアランスを確保することで、滑り面の油膜形成を安定させることができます。また、ねじの締結状態の管理も重要であり、緩みや不適切な締付けは振動を誘発し、スティックスリップの原因となり得ます。

(2)潤滑膜形成を促進する形状

例えば、スラスト軸受の設計では、潤滑油が滞留しやすく、油膜が形成されやすいような溝や形状を設けることで、スティックスリップの発生を抑制することができます。

(3)部品の材質、加工、組付け精度の考慮

設計段階で、各部品の材質特性、加工方法、そして組付け精度を総合的に考慮することが重要です。特に、公差設計においては、実際の加工や組付け時のばらつきを考慮し、スティックスリップが発生しにくい設計を目指す必要があります。

4.4. 日常保全と点検

(1)定期的な清掃と点検

設備機器や構成部品の定期的な清掃は、異物の堆積を防ぎ、スティックスリップの原因となる油の汚れや劣化を発見するために不可欠です。目視による管理を推進し、異常の兆候を早期に捉えることが重要です。

(2)異常の早期発見のための目視管理

「管理の急所」を特定し、そこが異常に見える条件を整えることで、異常の未然防止に繋がります。特に、シール部の「ゆるみ、油劣化や給油量のバラツキ」など、基本的な条件が整っているかを常に確認することが重要です。

(3)芯出し・調整作業の重要性

機械の修理や部品交換時には、芯出しやクリアランス調整を正確に行うことが、スティックスリップの再発防止に繋がります。作業記録に詳細なデータ(すき間、振れ、位置ずれなど)を残すことで、問題の分析と改善に役立てることができます。不適切な工具の使用による部品の損傷も防ぐ必要があります。

5. まとめ

低速運動のシールにおけるスティックスリップ現象は、機械の性能と寿命に深く関わる重要な課題です。この現象を効果的に対策するためには、単一の解決策に頼るのではなく、材料選定、潤滑管理、設計工夫、そして日常保全という多角的なアプローチを統合的に実施することが求められます。

6. おまけ

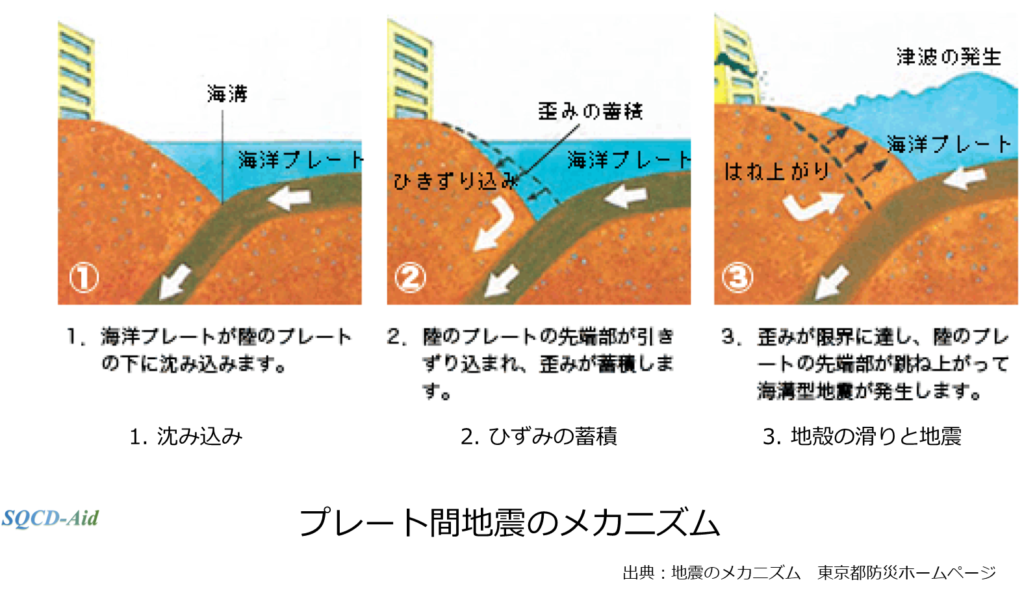

スティックスリップ現象のもっとも大規模で時間軸が長いものの例として、プレート間地震があります。このプレート間地震は、プレートの断層面で起きるスティックスリップ現象によって説明されます。これは、海洋プレートが大陸プレートとの境界である海溝やトラフに沈み込む際、大陸プレートを引きずり込んで、ひずみ量が限界に達したときにスプリングバックしてその際の振動が地震という現象です。

(1)沈み込み

海洋プレートが大陸プレートの下に潜り込む際、大陸プレートの先端部(地殻)が摩擦力により海洋プレートに引きずり込まれ、地殻は圧縮され沈降します。

(2)ひずみの蓄積(stick)

地殻が沈降する際、引きずり込まれることによりひずみが発生し、その増大によりひずみエネルギーが増加します。

(3)地殻の滑り(slip)と地震(Earthquake)

蓄積されたひずみエネルギー限界に達して、摩擦力に打ち勝った瞬間に、固着していたプレートが突如として滑り、跳ね上がります。

この急激な滑りによって、蓄積されていた膨大なひずみエネルギーが振動(地震波)として一気に放出されます。この地震波が地面を揺らし、私たちが感じる地震となります。

図3 プレート間地震のメカニズム 出典:地震のメカニズム 東京都防災ホームページ

参考文献

実用機械設計法 宗 孝 日刊工業新聞社 S56年

機械設計のトラブル改善事例集(Ⅲ)Vol.32, No.4 日刊工業新聞社 1987年

地震のメカニズム 東京都防災ホームページ https://www.bousai.metro.tokyo.lg.jp/bousai/1000929/1000305.html

引用図表

図1 スティックスリップ現象による摩擦力の時間変化 出典:ORIGINAL

図2 油潤滑における油膜と摩擦 出典:トライボロジー入門

図3 プレート間地震のメカニズム 出典:地震のメカニズム 東京都防災ホームページ

ORG:2025/08/10