突合せ溶接からすみ肉溶接で工数削減 ―― でも強度、気密性はよく考える必要有り。

突合せ溶接からすみ肉溶接で工数削減 ― でも強度、気密性はよく考える必要有り。

(By switching from butt welding to fillet welding, labor hours can be reduced — but strength and airtightness must be carefully considered.)

スポンサードリンク

アフィリエイト広告を利用しています。

Contents

0. はじめに

機械部品の接合において、溶接は広く用いられる手法です。代表的な溶接継手として、突合せ溶接とすみ肉溶接とがあります。製品設計において、突合せ溶接(開先溶接)とすみ肉溶接の使い分けは、製造工数(コスト)と製品性能(強度・気密性)に大きく影響します。多くの場合、突合せ溶接からすみ肉溶接に変更することで加工工数を削減できますが、その際には十分な強度確保や気密性への配慮が欠かせません。

本コンテンツでは、突合せ溶接とすみ肉溶接の特徴、工数削減のポイント、および強度・気密性の設計上の注意点について記述します。さらに代表的な溶接構造物である、フレーム構造や圧力容器への適用例、代替手段にも触れていこうと思います。

1. 突合せ溶接(開先溶接)の特徴と長所

突合せ溶接とは、2つの母材(板や管など)を同一平面上で突き合わせて接合する溶接方法です。板同士の接合だけでなく配管の溶接などでも広く使われ、薄板の溶接を除き多くの場合、開先加工(V字やX字の溝を加工)を施して溶接します。開先を設けて十分に溶け込ませることで完全溶込み溶接が可能となり、母材と同等の強度を持つ高い強度の接合部を得ることができます。実際、構造用鋼では適切に突合せ溶接を行うと溶接金属や熱影響部の強度が母材以上となり、継手全体として母材並みあるいはそれ以上の強度が実現できます。従って、重要な支持構造や高い荷重を受ける部分、圧力容器の胴や配管の溶接など強度部材の溶接に広く採用されています。

突合せ溶接の長所をまとめると次のとおりです:

・ 高い強度・信頼性:開先を用いた完全溶け込み突合せ溶接は母材並みの強度を実現でき、静的強度および疲労強度に優れます。

・ 気密性:板厚全体にわたり溶接金属で埋めるため密封性が高く、液体やガスが漏洩し難い継手が得られます。

・ 検査が容易:溶接部が板厚全体に及ぶため、X線検査(RT)や超音波検査(UT)による内部欠陥検出が可能で、品質保証が行いやすいです。実際、圧力容器の主要継手では全て、全線放射線透過検査(全線RT)が要求される完全溶け込み突合せ溶接(B-1継手;JIS B8266:2003)が用いられます。

一方で、突合せ溶接は加工コストが高いという面もあります。特に厚板の場合は完全溶け込みを得るために入熱管理や多層盛り溃けが必要で、溶接作業が難しく手間がかかります。また開先加工自体も機械加工やガス切断などの前工程が必要で、後工程でグラインダー仕上げ(余盛り部分の研削)を要求される場合は、さらなる工数増となります。

2. すみ肉溶接の特徴と長所

すみ肉溶接とは、板と板が直角や斜めに接合するようなT字継手や重ね継手で、板の接合面の隅にできる三角形状の溶接ビード(=すみ肉)によって接合する方法です。開先を取らずにそのまま重ね合わせたり、直角に当てがった状態で溶接できるため、母材の前加工が少なくて済み、比較的容易かつ迅速に溶接が行える点が大きな特徴です。

すみ肉溶接の主な長所は以下のとおりです:

・ 加工工数の低さ:開先加工が不要で、溶接施工も突合せに比べてシンプルな場合が多く、単位長さ当たりの溶接工数を削減できます。適切な溶接代を確保できれば、誰でも標準的な溶接手順で施工しやすい継手です。

・ 調整の容易さ:突合せのようにピッタリと面合わせする必要がなく、ある程度のクリアランスを持たせて重ね合わせたり、コーナーを構成できるため、組立時の位置決めが容易でズレに強い面があります。仮付け後の本溶接も比較的やりやすいです。

・ 仕上げ不要な場合が多い:隅部分にできるビードは突出しますが、外観や他部品との干渉上問題なければグラインダーで平滑に削る必要がありません。突合せ溶接のように表面を平らに仕上げる工数が省略できます。

ただし、強度面では突合せ接手と比較して点に注意が必要です。どうしても、すみ肉継手では母材同士の間に溶接されない隙間(ルート部分の未溶込み)が残るため、同じ板厚を接合する場合でも有効断面積が小さく、継手強度は低下します。極端に言えば、片側からの単一すみ肉溶接では板厚全体を接合できないため、突合せ溶接に比べてせん断や引張に対する静的強度が低くなります。また疲労強度も低く、鋼材の場合すみ肉継手の疲労寿命は突合せ継手の約7割程度といわれています。従ってしたがって、高い強度を要求される箇所には不向きであり、使い分けが重要です。

3. 突合せ溶接からすみ肉溶接への切替えによる工数削減

上記の特徴を考慮すると、「高い強度・気密が不要な部分であれば、突合せ継手ではなくすみ肉継手に変更することで工数削減できる」可能性があります。特に板金製品の組立では、設計段階で工夫して継手形状を変更することで、後工程の削減や製造コストダウンにつなげることができます。

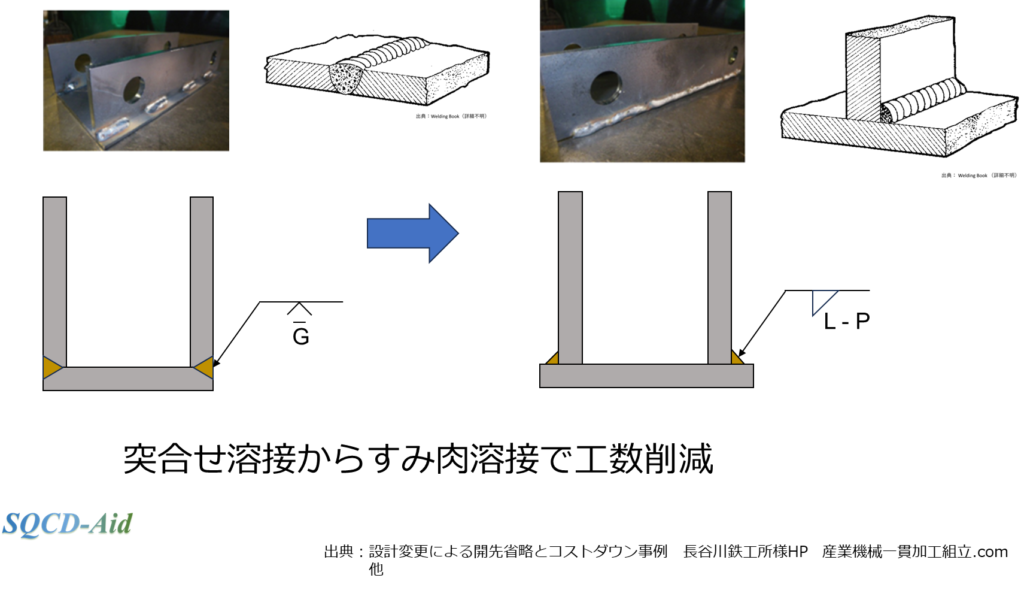

開先突合せ溶接を伴う構造を、すみ肉溶接主体の構造に変更した事例を紹介します。以下の図は、ある板金製品で複数の鋼板を組み合わせる際の改善例1)です。

改善前 (Before) – 複数板厚の板を突合せ溶接した構造。完全溶込みのために開先加工が必要で、溶接後にグラインダー仕上げで表面を平滑にする手間も発生していました。開先加工および仕上げ作業により、製作工数とコストが増大していました。

改善後 (After) – 設計変更により板同士の接合部に溶接代(重ねしろ)を設け、突合せからすみ肉溶接に変更した構造です。開先加工とグラインダー仕上げの工程を省略でき、生産工数の削減・コストダウンを達成しました。溶接代を確保することで溶接の容易性が向上し、組立精度も安定しました。

図 突合せ溶接からすみ肉溶接で工数削減 出典:長谷川鉄工所様HP 産業機械一貫加工組立.com

この例のように、設計段階で「溶接代を設ける」ことが工数削減のポイントです。溶接代とは、溶接のために意図的に設ける余裕部分で、例えば板金部品の角部に数ミリ程度の重ね幅や逃げを用意しておくことです。こうすることで、もともと完全に突き合わせて溶接していた箇所にすみ肉溶接を適用できるようになり、開先加工工程や溶接後の仕上げ研磨工程を削減できます。結果的にトータルの加工時間を短縮し、コストダウンにつながります。

設計者の観点から、突合せ継手からすみ肉継手への変更による主な工数削減要素を整理すると:

・ 開先加工の削減: 開先角度出しやルート面取りなどの機械加工が不要になります。

・ 溶接速度の向上: 開先部に比べ溶接金属の充填断面が減るため、同じ長さでも溶接に要する肉盛量が減り、溶接時間が短縮されます(一般にすみ肉継手は突合せ開先継手より溶接長さ当たりの溶接金属量が少なくて済む傾向があります)。

・ 後処理の軽減: 要求される外観次第ではありますが、すみ肉ビードをそのまま残せればグラインダー仕上げが不要。塗装前処理程度の軽微な研磨で済み、仕上げ工数を削減できます。

・ 調整工数減: 重ね継手は組立時にクリアランスの調整が比較的簡単で、仮付け箇所も少なくて済む場合があります。治具の簡素化や溶接姿勢の改善(下向き溶接にできる等)により作業効率が上がります。

以上のような利点から、強度・機能上問題のない箇所では積極的にすみ肉溶接を採用することが生産技術的な改善として有効です。ただし、次項以降で記述する強度と気密性の要件を満たすことが前提となります。

強度設計上の注意点(静的強度・疲労強度)

すみ肉溶接への変更を検討する際、強度要件を満たせるか慎重に評価する必要があります。静的な強度(引張・せん断・曲げに対する耐力)および疲労強度(繰返し荷重に対する寿命)の両面から検討しましょう。

4. 静的強度と有効断面積

突合せ溶接(特に開先ありの完全溶込み継手)は、前述の通り母材相当の断面強度を持つことが期待できます。一方、すみ肉溶接は一般に有効断面が小さく強度が低下します。設計上は、すみ肉継手の有効 throat(のど厚)を考慮しなければなりません。例えば、等脚すみ肉溶接の場合、のど厚は脚長の約0.7倍となり、それが実質的な耐荷断面となります。極論すれば、板厚いっぱいを溶接金属で接合する突合せに比べ、同材厚で片側すみ肉のみの場合は約70%の断面しか有効でないことになります(実際には応力分布や脚長設定によりますので、概算です)。

従って静強度上重要な継手では、以下の対策が考えられます:

・ すみ肉脚長の適正化: 板厚がtの場合、最低でもt程度の脚長(のど厚≈0.7t)を確保します。必要に応じて設計上許される範囲で更に大きな脚長・多層盛り溶接を指示し、強度余裕を持たせます。

・ 両側からの溶接: 片側すみ肉では不足する場合、可能なら両側からすみ肉溶接を行います(例:重ね板の両端をそれぞれ溶接、T継手なら内側と外側の両方から角溶接)。こうすることで実質的に断面を増やし、強度向上と変形の均衡化が図れます。

・ 部分的な溶込み: 必要最小限の開先を設けて部分溶け込み突合せ溶接+すみ肉溶接の併用とする方法もあります。例えば板厚の半分程度まで開先溶接をして残りをすみ肉で覆うことで、簡易な開先加工で一定の溶込みを確保しつつ表面はすみ肉仕上げにする、といった折衷案です。ただし継手内部に未溶込み部分が残るため、疲労や割れ進展には注意が必要です。

5. 疲労強度と欠陥感度

繰返し荷重がかかる環境(振動する機械架台や車両・橋梁など)では、溶接継手の疲労強度も重要です。一般に、すみ肉継手は突合せ継手に比べ疲労に弱いことが知られています。

その理由は、

(1) 前述の有効断面不足による応力集中の増大

(2) 溶接ビードの脚部(トー部;toe)にできる形状的な応力集中

(3) 溶接根元に欠陥(未溶着やスラグ)が残存しやすい

ことなどが挙げられます。

実験データによれば、鋼材の縦すみ肉溶接継手の疲労強度(耐久限度)は、同材の突合せ溶接継手の約70%程度であると報告されています。すなわち、突合せ溶接継手の場合、100 MPaの応力範囲に耐えられる設計が、すみ肉溶接継手だと70 MPa程度に低下するイメージです(実際の値は溶接詳細や板厚によりますが、傾向として覚えておけば、役に立ちます)。またアルミやチタン等の材料では溶接継手そのものの疲労強度が更に低くなる例もあります(文献によれば、チタンの場合約50%に低下します)。

対策としては、以下が有効です:

・ 余裕係数の確保: すみ肉溶接を用いる場合、疲労設計上は充分な応力集中係数や欠陥の影響を見込んだ低い許容応力で設計します。必要に応じて安全率を高め、割れが発生しないよう保守的に評価します。

・ 形状の改善: すみ肉ビードの形状を滑らかにし、可能な限り余分な脚部の応力集中を低減します。溶接技術的にはトー部のなだらかなビード形成や、必要なら溶接後のビード肉盛り・研磨(二次加工)によって飛躍的に疲労寿命を伸ばせることが知られています。

・ 非破壊検査と品質管理: 重要継手ではすみ肉溶接であっても表面探傷(浸透探傷試験:PT や 磁粉探傷:MT)などにより欠陥の早期発見に努めます。深部欠陥の検出は難しいため、施工条件(開先形状や電流値)の管理・溶接者の技能認定などプロセス管理を徹底して欠陥発生そのものを抑制します。

以上より、強度面で少しでも不安がある場合は安易にすみ肉へ変更せず突合せ溶接を維持する、もしくは補強リブ追加など設計そのものの見直しも含めて検討すべきです。

6. 気密性・漏れに関する注意点

溶接継手の気密性(シール性)も、用途によっては極めて重要です。圧力容器や油圧機器、配管、タンク類では、溶接継手からの漏洩が許されません。突合せ溶接は前述のように板厚全断面を融合させるため基本的に連続した密封構造となり、適切に施行されていれば内部に貫通する隙間は生じません。一方、すみ肉溶接は根元に未溶融合金部が残るため、完全な気密確保が難しい継手と言えます。

例えば、板を重ね合わせて片側からすみ肉溶接した場合、重ね面の間に微小なすき間が残存し、液体が毛細管現象で浸透したりガスが漏れたりする可能性があります。このため、内容物を密閉する目的の構造には基本的にすみ肉継手は採用しないのが原則です。圧力容器の設計規格においても、耐圧を担う主要継手には全て完全溶込み突合せ継手を用いることとされており(すみ肉溶接は非耐圧部の取付けなどに限定)、等価な性能を持つ場合を除きすみ肉溶接のみで圧力を保持することは許可されません。

どうしてもすみ肉継手で構造を作る必要がある場合、気密性向上の対策として以下が考えられます:

・ シール溶接の追加: 主たる強度はボルトなど機械的手段で負担し、溶接はシール目的のみとするケースで用いられます。たとえばフランジ接合部でガスケットを用いるが板厚方向のすき間を無くしたい場合、開先なしの突合せ相当部に小さな溶接ビードを一周設けてシール溶接(シールパス)を行います。これはあくまで密封目的で強度には数えない溶接ですが、結果的に液漏れ・ガス漏れを防止できます。

・ 裏側からの溶接: 先述したように、T継手や角継手で内外両側からすみ肉溶接を実施すれば、裏側の根本まで溶接金属で埋めることができます。完全に隙間が無くなるとは限りませんが、片側だけの場合に比べてはるかに密封性が向上します。例えば配管用のスリップオンフランジは管とフランジの隙間に内外二条のすみ肉溶接を行いますが、これは両側から施工することで実質的に漏れを防ぐ工夫です(高圧配管では強度確保のためでもあります)。

・ 漏れ試験の実施: すみ肉継手を用いた構造で気密が要求される場合、設計時だけでなく製作後に必ず漏れ試験(エア漏れ試験や液圧試験)を実施して確認します。突合せ継手以上に入念な検査が必要です。不合格の場合は追加溶接やシール材充填などの処置も検討します。

以上から、内部に液体・ガスを封入する目的の継手は原則突合せ溶接が安全であり、工数削減だけを理由にすみ肉溶接に変更することは避けるべきです。設計上どうしてもすみ肉継手を用いる場合は、必ず補助的なシール対策や検査計画を織り込んでおきましょう。

7. フレーム構造(一般構造物)への適用例

フレーム構造や一般機械架台・建築鉄骨などでは、多くの継手ですみ肉溶接が採用されています。これらの用途では剛性や強度を持たせつつ、いかに生産性良く製作するかが重視されるため、適切なすみ肉サイズで十分な強度が得られる箇所はできるだけすみ肉溶接として工数削減します。また、フレーム構造では多くの場合、気密性を要求されないことも、すみ肉溶接の採用が優先される要因です。

典型的な例:

・ 建築鉄骨: 柱と梁の接合部では、梁のウェブ(腹板)と柱はすみ肉溶接で接合することが多いです(現場溶接や高力ボルト併用)。一方、梁のフランジ(翼板)と柱との接合はモーメントを伝達する重要部位のため、完全溶込み突合せ溶接(ガセットプレート経由の場合もあり)が指定されることがあります。つまり、部位に応じて突合せとすみ肉を使い分けているわけです。

・ 産業機械の架台: 厚板同士を直角に組み合わせるブラケットや架台では、設計上多少肉厚に余裕を見て全周すみ肉溶接で仕上げることが一般的です。特に角パイプや形鋼(アングルやH鋼)同士の接合にはすみ肉継手が多用されます。高い精度や平滑な外観が不要な場合、すみ肉溶接で十分機能を満たし、突合せに比べ加工時間が短縮されます。

・ 大型構造物のユニット化: 輸送・据付の都合でフレームを分割製作し現地で溶接接合するような場合、現地溶接の作業性も考慮して継手形式を選定します。すみ肉溶接ならば溶接姿勢の自由度が高く裏当て材も不要なため、現場工事では好まれます。ただし強度上重要な継手は予め工場で突合せ溶接しておき、現地では補助的なすみ肉溶接のみとする設計も見られます。

フレーム系ではすみ肉溶接への置き換え効果が大きい反面、強度不足や歪みには注意が必要です。すみ肉継手ばかりにすると、各接合部の回転剛性が不足して想定より変形しやすくなる場合があります。また、溶接熱による歪みも突合せ以上に出やすいケースがあります(片側から一方的に溶接するため引張変形が偏る)。

このため、必要に応じて:

・ 補強リブや当て板の追加: すみ肉溶接部の周辺に三角リブを設けて剛性・強度を補う、あるいは重ね板(ガセット)を当ててすみ肉溶接することで補強する方法があります。重量増にはなりますが簡易に強度向上できます。

・ 溶接順序・ひずみ取りの計画: 歪みが問題となるフレームでは、すみ肉溶接への変更によってかえって歪み取り工数が増えないよう、溶接の対称バランスや順序を綿密に計画します。場合によっては仮付けリブで歪みを抑えつつすみ肉を溶接し、後からリブを除去する(タック溶接と治具の併用)こともあります。

以上より、フレーム構造ではすみ肉溶接を積極活用しつつも、設計段階で強度と剛性を十分チェックし、安全率を確保した上で適用することが重要です。必要ならFEM解析などで応力・変形を評価し、突合せを残す箇所とすみ肉へ変更可能な箇所を仕分けするのが望ましいでしょう。

8. 圧力容器・密閉容器への適用例

圧力容器(ベッセル)や配管、液体タンクなど、内部流体を密閉する構造では前述の通り基本的に突合せ溶接が主体となります。代表的な圧力容器規格(ボイラー・圧力容器規則やJIS B 8265/B 8266等)でも、主要な胴継手や管とフランジの接合は「完全溶込み突合せ溶接」で行うことが明記されています。これは、強度確保とともに内部の気体・液体の漏洩リスクを最小化するためです。

具体例:

・ 配管系: 高圧配管では突合せ溶接(突合せ溶接フランジやソケット溶接)が使われます。例えば、溶接ネックフランジ(WNフランジ)は管とフランジを開先突合せ溶接します。一方、スリップオンフランジ(SOフランジ)は管を重ねて内外二箇所すみ肉溶接しますが、これは低〜中圧向けで、高圧・疲労が問題となる系では推奨されません。SOフランジは組立易さ・位置調整の容易さから工数メリットがありますが、最終的には両側すみ肉を行う手間や強度低下を考慮すると、一定圧力以上ではWNフランジ(突合せ)のほうが安全です。

・ タンク・容器: 円筒胴と鏡板(エンドキャップ)の接合、胴同士の周継手(縦継手)、ノズル取付け部などは完全溶け込み(full penetration)の突合せ溶接です。角形タンクの場合でも、板同士の隅角部は内外からすみ肉溶接を行いシールするか、可能であれば片板を曲げ加工して一体化し溶接箇所自体を減らす工夫もされます。すみ肉溶接のみで箱型容器を構成すると、コーナーの根本からの漏れやすさに加え、角部応力集中による強度低下も招くため、注意が必要です。

・ 真空容器: 内部を真空に保つ必要がある構造も気密性が重要です。真空容器ではごく微小な漏れ(シール不良)でも問題となるため、原則として全ての継手が突合せ溶接、もしくはすみ肉の場合でも裏波溶接(片側突合せを裏から補完する溶接)などで完全密封を目指します。さらにHelium Leak Test(ヘリウムリーク試験)等の高感度試験で確認する場合もあります。

ほとんどの場合、ベッセル系では安全係数と品質保証の観点から突合せ溶接が優先されます。仮に工数削減のためにすみ肉溶接を取り入れる場合でも、その箇所は非圧力部(補強リングやブラケット取付けなど)に限り、本体の耐圧には寄与しない補助的な部分に留めることが大切です。

9. 溶接以外の代替手段・設計上の工夫

突合せ溶接とすみ肉溶接の選択以外にも、工数削減と性能確保を両立するための工夫や代替手段が存在します。

・ 曲げ加工による一体化: 溶接そのものを行わないアプローチです。例えばL字形のブラケットを、2枚の板を溶接して作るのではなく、1枚の板を直角に曲げて作成すれば溶接工数はゼロになります。当然、板材の曲げ半径の制約や材料の割れ・ひずみの問題がありますが、小型部品であればZ曲げやL曲げ加工で対応できる場合があります。これにより溶接に伴う歪みや熱影響も無くなり、仕上げ工数も大幅減となります。

・ 機械的接合の利用: 強度や気密性確保のために無理に溶接に頼らず、ボルト締結やリベット、かしめ、接着など他の接合方法を組み合わせる手もあります。例えば大型フレーム同士の現地組立で、主要部はフランジプレートと高力ボルトで接合し、すみ肉溶接はシールや補強程度に留める、といった設計も可能です。機械要素として分割し、組立は溶接レスで行うことができれば、溶接工数のみならず溶接変形による調整工数も削減できます。

・ 標準部材・既製品の活用: 溶接構造物を一から設計すると突合せ・すみ肉の選択が問題になりますが、市販の標準形鋼(例えば溝形鋼やH形鋼)や既製ブラケットを活用すれば、必要最小限の溶接で組立が可能です。極端な例では、溶接構造板金を鋳物など一体製品に置き換えることで溶接そのものを無くすこともあります。ただしコストや製作ロットとの兼ね合いがあるため、ケースバイケースの判断になります。

これら代替手段を検討する際も、重要なのは製品の要求性能を満たすことです。安易な工数優先で強度不足・機能不良が起これば本末転倒ですので、設計・製造・品質保証部門が一体となって評価・試験を行い、最適解を見出すことが求められます。

10. まとめ

突合せ溶接からすみ肉溶接への変更は、上手く活用すれば加工工数の削減によるコストダウンやリードタイム短縮につながります。しかし、強度や気密性といった製品品質を損なわない範囲で適用することが絶対条件です。以下に本コンテンツの要点をまとめます。

・ 突合せ溶接は高強度・高気密な継手を実現できるが、開先加工や多層溶接など工数がかかります。

【利点】母材並み強度

【欠点】工数大・歪み取り必要。

・ すみ肉溶接は開先不要で施工が簡易なため工数低減に有利です。

【利点】作業性・経済性良好

【欠点】強度低下(有効断面不足)・気密性劣る。

・ 設計段階で溶接代(重ねしろ)を確保し、突合せをすみ肉に変更することで開先加工と仕上げ工程を省略できる場合があります。ただし変更箇所の強度計算と必要性能を満足していることを必ず確認します。

・ 強度面では、静的強度だけでなく疲労強度にも注意します。すみ肉継手の疲労寿命は突合せの約7割程度に低下する例もあるため、安全率を増やす・ビード形状改善などの対策を講じる必要があります。

・ 気密性が求められる継手では基本的に突合せ溶接を適用します。すみ肉を使う場合は、両側からのシール溶接追加などで補完し、必ず漏れ試験で確認します。

【圧力容器ではすみ肉継手は耐圧部に原則不可】

・ フレーム構造ではすみ肉溶接の利点を活かし、適切な補強を行いながら工数と強度のバランスを取ります。圧力容器など密閉構造では工数より品質優先で、突合せ継手を基本とします。

・ その他、曲げ加工やボルト併用など溶接以外の手段も視野に入れ、製品の要求に見合った最適な接合方法を選択します。

最後に、製品の安全性・耐久性に直結する「溶接構造の簡素化」は、必ずエンジニアリング上の裏付けを伴って進める必要があります。設計変更による工数削減効果と、性能確保のための追加対策(補強・検査)のトレードオフを正しく評価し、総合的にメリットが得られる場合にのみ適用しましょう。現場の製造技術者や溶接の専門家とも十分に議論し、使い勝手が良く品質も確かなモノづくりを目指したいものです。

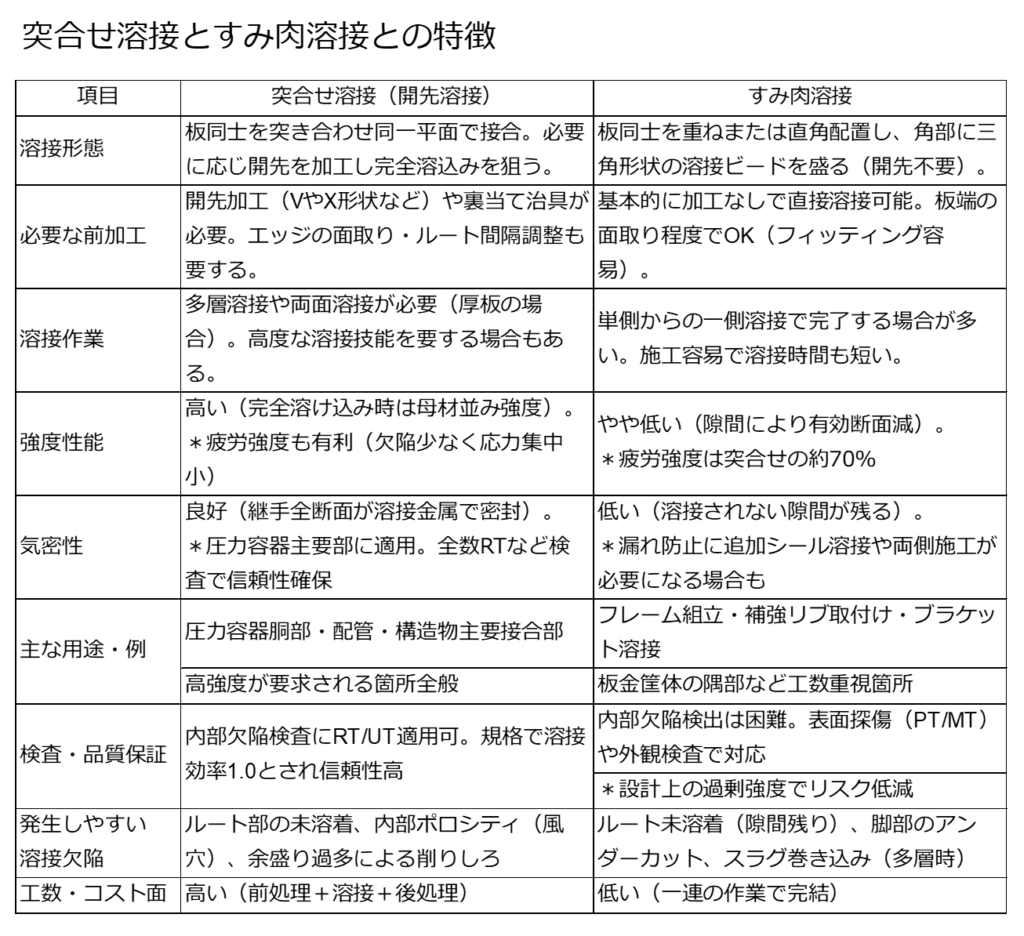

11. 図表で見る突合せ溶接とすみ肉溶接との比較

以下の表に、突合せ溶接とすみ肉溶接との特徴を、設計・生産技術上の観点から比較します。

表 突合せ溶接とすみ肉溶接との特徴 ORIGINAL

参考文献

キーエンス: 溶接の品質とトラブル 「開先溶接の基礎と注意点」 – 突合せ溶接とすみ肉溶接の違い、強度に関する解説

長谷川鉄工所: 板金・製缶加工コストダウン事例 「突き合わせ溶接からすみ肉溶接の変更で工数削減のポイント」 – 設計変更による開先省略とコストダウン事例

(国研)海上技術安全研究所: 「チタンすみ肉溶接継手の疲労強度」論文 – すみ肉溶接継手と突合せ継手の疲労強度比較データ

JIS B 8266: 圧力容器の構造に関する規格 – 溶接継手の種類と検査要件(B-1継手=完全溶込み突合せ、RT検査の規定)

図表

図 突合せ溶接からすみ肉溶接で工数削減 出典:長谷川鉄工所様HP 産業機械一貫加工組立.com

表 突合せ溶接とすみ肉溶接との特徴 ORIGINAL

ORG:2025/08/22