圧力容器は極力平板部を作らない

圧力容器は極力平板部を作らない

(Pressure vessels should avoid flat sections as much as possible)

スポンサードリンク

アフィリエイト広告を利用しています。

Contents

0. はじめに

圧力容器は、石油精製、ガス、原子力、化学、火力発電、砂糖・アルコール産業など、多岐にわたる基幹産業において、高圧・高温下で可燃性、毒性、爆発性、放射性物質を扱う極めて重要な設備です。これらの容器の故障は、作業員の安全、プラントの機能、そして環境に対して壊滅的なリスクをもたらし、甚大な経済的損失につながる可能性があります。そのため、圧力容器の設計と製造においては、わずかな誤差が深刻な影響を及ぼす可能性があることから、極めて高い精度が求められます。圧力容器は、特定の設計圧力と設計温度で安全に動作するように綿密に計画され、製造されますが、不適切な設計は重大な安全上の危険を引き起こしかねません。

圧力容器の設計において、安全性の確保は最優先事項ですが、同時に製造コストや材料費といった経済性も重要な考慮事項となります。例えば、平板部を避けるという設計原則は、安全性向上に寄与しますが、その代替となる半球形鏡板のような曲面形状は、一般的に製造コストが高くなる傾向があります。設計者は、個々のアプリケーションの要件に応じて、安全性と経済性の最適なバランスを見出すことが求められます。これは、単に技術的な課題を解決するだけでなく、「使い勝手を考えたものづくり」という観点から、実務における設計者の重要な役割を示すものです。

本コンテンツでは、圧力容器では平板部を避けることについて記述します。平板部は、その形状特性上、応力集中が発生しやすく、これが疲労破壊、塑性変形、ひいては最終的な破裂へとつながる主要な原因となります。曲面形状と比較して、平板部は圧力に対する強度が弱く、変形しやすい特性を持っています。特に大径や高圧の容器では、その強度不足を補うためにステーによる補強が不可欠です。平板部は、その幾何学的単純さから、設計や製造が容易であると誤解されがちです。しかし一方、内部に複雑な応力集中という現象が内在しており、これが予期せぬ故障や事故につながる可能性があります。

この「見かけの単純さ」と「内在する複雑なリスク」の間の隔たりを深く理解することが、より慎重な設計判断と、表面的な設計にとどまらない深い考察の必要性を促します。

1. 平板部における応力集中のメカニズムと危険性

1.1 応力集中の基礎と平板部での特異性

応力集中とは、物体に力が加わった際に、形状や板厚が急変する部分に局所的に応力が増大する現象を指します。例えば、一様な平板に穴が開いている場合を考えると、穴がない時には一様であった引張応力が、穴の近傍で断面積が小さくなる分だけ加算され、平均応力以上の応力が発生します。圧力容器の平板部、特に円筒胴との接合部では、この幾何学的な不連続性により、応力集中が避けられない形で発生します。このような領域は「応力集中部(stress raisers)」と呼ばれ、基本的な応力計算式だけではその挙動を正確に予測することは困難です。

設計において、隅の丸みが大きくなる(球体に近い形状になる)ほど応力は小さくなり、結果として薄肉化が可能になります。対照的に、平板部は圧力に対する強度が弱く変形しやすいため、大径や高圧を受ける容器では、その強度不足を補うためにステーによる補強が不可欠となります。特に圧力容器の端面を形成する鏡板は、出来るだけ平板を避けるように設計されています。

応力集中は単に応力値が局所的に高まるだけでなく、材料の塑性変形 や 疲労破壊 の直接的な起点となります。特に重要なのは、応力集中部では材料の降伏強度以下の応力レベルであっても、繰り返し応力によって疲労破壊が発生しうるという点です。これは、設計応力基準を満たしている場合でも、局所的な応力集中が構造全体の寿命を著しく低下させる可能性があることを意味します。この複雑な応力と材料破壊モードの相互作用を深く理解することは、安全率の決定、適切な材料選定、そして長期的な信頼性確保において極めて重要です。

1.2 平板部が疲労破壊に与える影響

疲労破壊は、繰り返しまたは変動する応力によって微小な亀裂が発生し、それが徐々に進展して最終的に破断に至るメカニズムです。このプロセスは、亀裂の発生(Crack Initiation)、伝播(Crack Propagation)、そして最終的な破断(Rupture)の3段階で進行します。

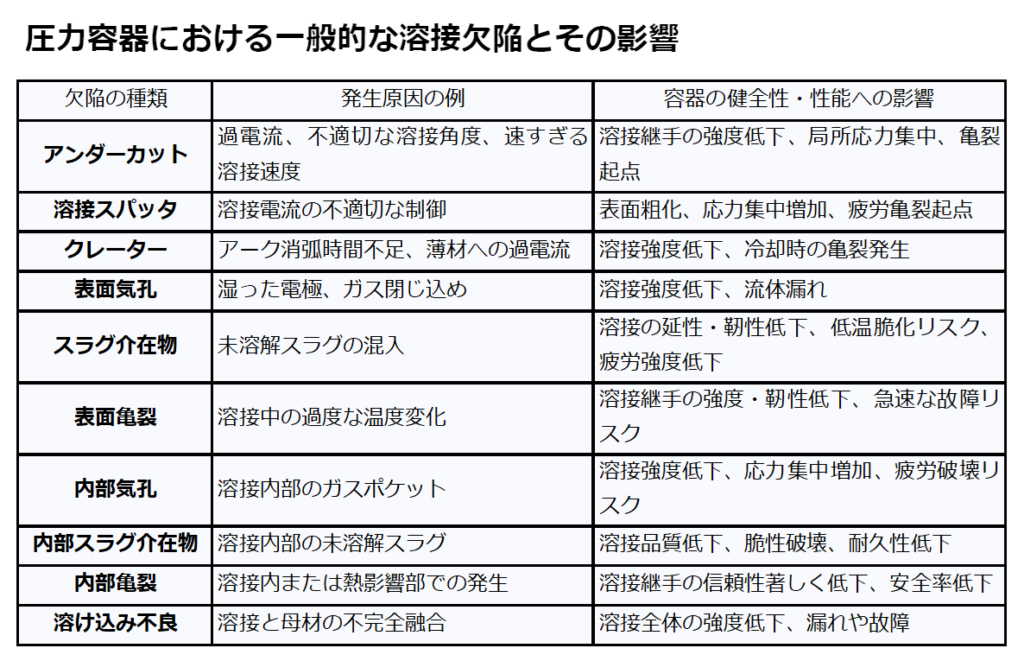

圧力容器の形状において、シャープな角、小さなR(半径)、小さなフィレットといった幾何学的特徴は、応力集中を引き起こし、疲労寿命を著しく低下させます。平板部の円筒胴との接合部は、まさにこのような形状となり、疲労破壊のリスクを格段に高めます。さらに、溶接品質の欠陥も、応力集中を引き起こし、疲労亀裂の起点となり、疲労強度を著しく低下させる要因となります。これには、アンダーカット、スパッタ、クレーター、表面気孔、スラグ介在物、表面亀裂、内部気孔、内部亀裂、溶け込み不良などが含まれます。

圧力容器の疲労寿命は、材料のS-N曲線(応力-サイクル数曲線)だけでなく、幾何形状、表面品質、溶接品質、残留応力、内部欠陥のサイズと分布、環境、温度など、多岐にわたる要因に影響されます。特に平板部では、設計上の応力集中に加え、製造時の溶接欠陥が複合的に作用し、疲労寿命を予測不能なほど短縮させる可能性があります。したがって、設計段階で応力集中を最小化するだけでなく、製造プロセスにおける厳格な品質管理(特に溶接)が疲労寿命確保に不可欠であるという、設計と製造の統合的なアプローチの重要性が強調されます。これは、単なる個別の最適化ではなく、圧力容器のライフサイクル全体を見据えた品質管理の重要性を示すものです。

1.3 応力集中が引き起こす塑性変形と破損リスク

応力緩和溝を持つ平板端板の最適化に関する研究では、最適な溝形状であっても、弾塑性特性を示す材料では溝領域で塑性変形が観察されることが示されています。これは、応力集中部では材料が局所的に降伏点を超え、永久変形を起こす可能性があることを意味します。このような応力集中と塑性変形は、最終的に容器の破裂や総崩壊につながる可能性のある「一次応力」と関連付けられます。

開口部での応力集中を避けるためには、補強が不可欠です。これには、容器壁厚の増加(ただし経済的ではない場合がある)、ノズル壁厚の増加、またはシェルとノズル厚の組み合わせを使用する方法が考えられます。

応力集中により材料が降伏点を超えて塑性変形を起こすと、たとえ直ちに破断しなくても、材料の硬化や微細な損傷(マイクロクラック)が蓄積され、その後の繰り返し応力や環境因子(腐食など)によって急速に劣化が進行する可能性があります。これは、通常の検査では見過ごされがちな「見えない損傷」であり、突然の破断につながる潜在的なリスクとなります。この観点から、設計段階での有限要素法(FEM)解析による塑性変形予測の重要性が高まります。設計者は、目先の強度だけでなく、長期的な健全性にも目を向ける必要があります。

2. 平板部を避けるべき理由と代替鏡板の選択

2.1 強度、変形、材料厚さの観点からの平板部の課題

圧力容器の鏡板の強度は、一般的に全半球形、半だ円形、皿形、平板形の順に低下し、平板形は圧力容器の鏡板としてはほとんど使用されません。これは、平板形が圧力に対して強度が極めて弱く、容易に変形してしまうためです。

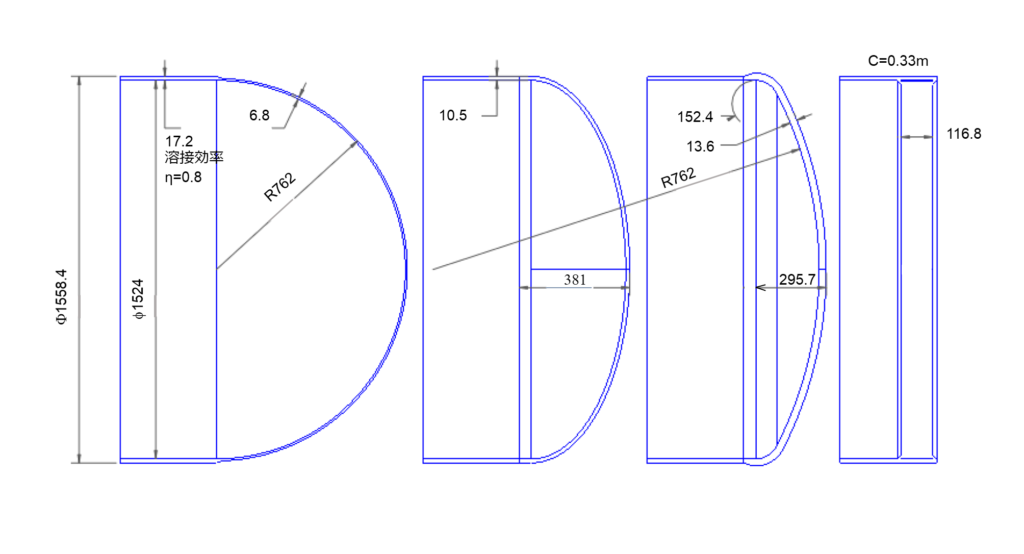

平板部は、純粋に曲げ応力によって圧力を保持する構造であるため、同等の圧力に耐えるためには、他の鏡板形状と比較して非常に厚い板厚が必要となります。例えば、内圧2MPaを受けるSB450M材の60インチの内径(=Di;1524mm)を持つ円筒胴に接続される平板鏡板は、半球形鏡板の約17倍もの厚さ(半球形が6.8mmに対して平板形は116.8mm)が必要となる場合があることが計算により求まります。

このように極めて厚い板厚が必要となることは、単に材料費が増大するだけでなく、その厚い板材の加工(切断、穴あけなど)や、溶接に要する時間とエネルギーも著しく増大させます。これは製造コストの増加に直結し、圧力容器全体の経済性を著しく損なう要因となります。さらに、厚い板厚は、溶接後の熱処理や歪み管理もより困難にするため、製造上の課題も増大し、結果として「使い勝手」が非常に悪いものになります。

図 鏡板種別ごとの計算肉厚 出典:ORIGINAL

2.2 主要な鏡板形状の比較:強度、製造性、コスト、応力分布

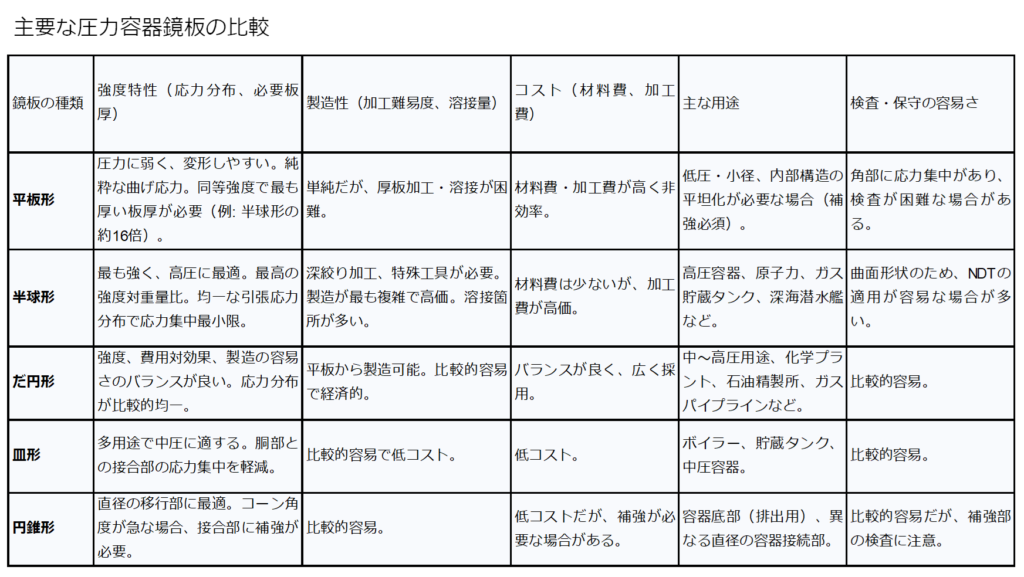

圧力容器の鏡板の選択は、強度、製造性、コスト、応力分布、そして最終的な用途によって大きく左右されます。以下に主要な鏡板形状とその特性を比較します。

(1)半球形鏡板 (Hemispherical Heads):

・ 最も強度が高く、高圧用途に最適であり、最高の強度対重量比を提供します。純粋な引張応力で圧力を保持するため、最も効率的な構造です。均一な曲率により、応力分布が均一で応力集中リスクが最小限に抑えられます。

・ 一方、深絞り加工や特殊な工具が必要なため、製造が最も高価で複雑です。また、その複雑な形状ゆえに溶接箇所も多くなる傾向があります。

(2)だ円形鏡板 (Elliptical Heads / Ellipsoidal Heads):

・ 半だ円形形状で、強度、費用対効果、製造の容易さのバランスが取れています。最も一般的なのは2:1だ円形鏡板で、長軸が短軸の2倍の長さです。応力分布が比較的均一であるという利点があります。

・ 中〜高圧用途で広く使用され、化学プラント、レフィナリー、ガスパイプラインなどで一般的に使用されます。平板から製造できるため、低圧容器では最も経済的な鏡板となることが多いです。

(3)皿形鏡板 (Torispherical Heads / Flanged and Dished Heads):

・ 球状のキャップ部(クラウンR)とトーラス状のナックル部(ナックルR)からなる、より複雑な形状です。半球形やだ円形に比べて多用途で低コストであり、製造・設置が比較的容易です。胴部との接合部での応力集中を軽減する設計がなされています。

・ ボイラー、貯蔵タンク、その他の中圧容器で一般的に使用されます。高強度が必要でない場合に、コストと製造の容易さが重視される場合に優れた選択肢となります。ただし、同じ圧力に耐えるためには、半球形よりも厚い壁が必要となる場合があります。

(4)円錐形鏡板 (Conical Heads):

・ 直径の移行部に最適であり、特定の設計ニーズや流れの方向性(例えば、排出を容易にするため)に適しています。円筒胴との接合部で補強が必要となる場合があります。コーン角度が急になるほど、接合部での応力が増大するため、補強リングや厚い材料が必要となることがあります。

鏡板の選択は、単に初期の強度や製造コストだけでなく、運用圧力、温度、材料適合性 5、そして長期的なメンテナンス性や検査の容易さ 20 など、ライフサイクル全体にわたる要因を考慮して行うべきです。例えば、半球形鏡板は初期製造コストが高いですが、薄肉化による材料費削減や、優れた応力分布による長寿命化(疲労破壊リスク低減)により、長期的な運用コストでは有利になる可能性があります。この総合的な評価こそが、「使い勝手を考えたものづくり」の真髄であり、技術者が多角的な視点を持つことの重要性を示します。

以下に示す表は、主として技術者が、設計、生産技術、品質管理などの実務において鏡板の選定や評価を行う際に、それぞれの形式の特性を比較できるようにしています。鏡板の選択は、強度、コスト、製造性、運用条件、検査性など、多岐にわたる要因に影響される複雑な意思決定です。

表 主要な圧力容器鏡板の比較 出典:Gemini Deep Reserch

スポンサードリンク

3. 製造・組立における平板部の課題と品質管理

3.1 製造精度と溶接品質の重要性

圧力容器の製造においては、極めて高い精度が求められます。わずかな誤差であっても、最終製品の安全性に深刻な影響を及ぼす可能性があるためです。製造上の欠陥は高い安全リスクに直結し、経年劣化による運転応力に起因する材料疲労や、容器の構造的完全性を損なう可能性のある溶接不良などが一般的な欠陥として挙げられます。

溶接品質は、圧力容器の疲労寿命に大きな影響を与えます。溶接欠陥は応力集中を引き起こし、疲労寿命を著しく低下させる要因となります。逆に、溶接表面を機械加工することで応力集中の原因となる切欠き部などを除去することにより、疲労寿命を向上させることができるという研究結果も存在します。

溶接は圧力容器の構造的完全性を左右する最も重要な工程の一つであり、特に平板部の接合部では応力集中と相まって、溶接欠陥が致命的な故障につながる可能性が高いです。表面欠陥は目視で発見できますが、内部欠陥(内部気孔、内部スラグ介在物、内部亀裂、溶け込み不良など)は非破壊検査(NDT)が必要となります。しかし、NDTにも技術的な限界があり、全ての欠陥を完全に検出できるわけではありません。このため、設計段階での溶接部の考慮(例:溶接しやすい形状、検査しやすい形状)と、製造工程での厳格な品質管理(溶接手順、溶接士の技量、インプロセスモニタリング)が極めて重要となります。これは、品質管理が「検出」だけでなく「予防」に重点を置くべきであるという、より深い視点を提供します。

3.2 平板部に関連する一般的な溶接欠陥とその対策

圧力容器の溶接部、特に平板部の接合部では、様々な種類の欠陥が発生する可能性があります。

・ 外部欠陥:

/ アンダーカット: 溶接電流過多、不適切な溶接角度、速すぎる溶接速度が原因で発生し、溶接継手の強度を弱め、局所的な応力集中を引き起こし、亀裂につながります。

/ 溶接スパッタ: 溶接電流の不適切な制御が主な原因で、溶接表面を粗くし、応力集中を増加させ、疲労亀裂の起点となる可能性があります。

/ クレーター: アーク消弧時間が短すぎる、または薄い材料の溶接での電流過多が原因で発生し、溶接強度を弱め、冷却プロセス中に亀裂を引き起こします。

/ 表面気孔: 湿った電極や溶接材料中のガス閉じ込めが原因で、溶接強度を低下させ、流体の漏れにつながる可能性があります。

/ スラグ介在物: 溶接中に未溶解のスラグが溶融金属と混ざることで発生し、溶接の延性・靭性を低下させ、低温脆化のリスクを高めます。

/ 表面亀裂: 溶接プロセス中の過度な温度変化が原因で、溶接継手の強度と靭性を損なう可能性があります。

・ 内部欠陥:

/ 内部気孔: 溶接内にガスポケットが形成され、溶接強度を低下させ、応力集中を増加させます。

/ 内部スラグ介在物: 外部スラグと同様に溶接品質を著しく低下させ、脆性破壊を引き起こす可能性があります。

/ 内部亀裂: 溶接内または熱影響部に発生し、溶接継手の信頼性を著しく低下させます。

/ 溶け込み不良: 溶接が母材と完全に融合しない状態で、溶接全体の強度を低下させ、漏れや故障につながる可能性があります。

タブ板と本体の溶接では、ショートビードが集中ブローや母材の割れの原因となることがあり、最終的に内部欠陥が多発する可能性に注意が必要です。

これらの欠陥への対策としては、適切な溶接パラメータの管理、資格を持った溶接士による作業、溶接前の表面清掃(スケール、錆、油、グリース、スラグ、有害な酸化物などの除去)が不可欠です。また、完全な溶け込み溶接を得るためには、溶接部の開先加工を徹底することが重要です。

溶接欠陥は、発生後の検出(NDT)よりも、発生させないための予防(適切な溶接プロセス、熟練した溶接士の配置、適切な材料準備、環境管理)が重要です。特に平板部の溶接部は応力集中部となるため、欠陥が許容できないレベルで存在することは致命的です。これは、生産技術や品質管理の担当者が、製造工程の各段階で厳格な管理を行い、潜在的な欠陥の発生を未然に防ぐことの重要性を示唆しています。また、規格遵守だけでなく、より高い品質目標を設定することの意義も強調され、組織全体の品質文化の醸成が促されます。

3.3 組立時の注意点と品質確保のポイント

重い材料を扱う圧力容器の組立には、特殊な設備と、部品を安全かつ正確に移動・組み立てできる資格を持った技術者が不可欠です。特に複合材料製圧力容器の製造では、複雑なモールド設計と高度な材料堆積技術、精密な多部品組立要件、製造プロセス全体にわたる厳格な品質管理、そして包括的なプロセス監視と制御が求められます。

組立においては、部品の配置精度、界面の準備と制御、継手の設計と実行、組立順序の最適化が品質確保の鍵となります。

圧力容器の製造は、材料の選定から加工、溶接、熱処理、組立、検査に至るまで、多岐にわたる工程が複雑に絡み合います。特に平板部のような応力集中しやすい構造では、各工程でのわずかな不備が複合的に作用し、最終製品の品質リスクを増大させる可能性があります。例えば、不適切な組立による残留応力は、溶接欠陥と相まって疲労寿命をさらに低下させる可能性があります。したがって、各工程の専門家が連携し、全体としての品質管理システムを構築することが重要です。

表 圧力容器における一般的な溶接欠陥とその影響 出典:Gemini Deep Reserch

4. 平板部の検査・保守の難しさと安全運用

4.1 平板部の検査における特有の課題と非破壊検査(NDT)の限界

圧力容器の検査は、不適切な運用やメンテナンスが壊滅的な事故につながる可能性があるため、極めて重要です。内部検査は、容器を停止させ、内部を清掃・準備する必要があり、密閉空間への立ち入りが必要となるため、外部検査に比べてより困難です。

非破壊検査(NDT)は欠陥検出に不可欠ですが、その適用には限界もあります。例えば、渦電流測定信号から試験体の肉厚やコーティング厚さを定量化することは、被検体の磁率を正確に把握することが容易ではないため、困難な場合があります。これは、特定のNDT手法の適用における技術的な限界を示しています。平板部、特に溶接部や角部は、応力集中や欠陥が発生しやすいため、検査の「弱点」となります。複雑な形状やアクセスしにくい箇所では、NDTの適用が物理的に難しい場合や、検出能力が低下する場合があります。

検査は重要ですが、NDTにも限界があり、全ての欠陥を完全に検出できるわけではありません。特に平板部のように応力集中が発生しやすい箇所では、微細な亀裂や内部欠陥が見過ごされるリスクが存在します。この「見えないリスク」を認識し、検査頻度の増加や、より高度な検査技術の導入に加え、何よりも設計・製造段階での品質確保(予防)を強化することが、安全運用における重要な戦略となります。これは、検査が「最後の砦」ではなく、「多層防御の一環」であるという認識の転換を促し、より包括的な安全管理の視点を提供します。

4.2 腐食、亀裂、変形などの経年劣化の監視と評価

化学プラントの圧力容器で頻繁に遭遇する欠陥は、腐食、亀裂、変形です。腐食は、均一腐食、点食、粒界腐食、応力腐食、疲労腐食など様々な形態があり、重度になると容器の故障や破壊につながります。特に溶接部や熱影響部は腐食しやすい傾向があります。

亀裂は、材料の圧延や引抜き時に残る微細なもの、溶接亀裂、構造不良や局所応力過多によるものなど、様々な原因で発生します。全体的な扁平変形は、外圧を受ける胴の壁厚が薄すぎるために安定性を失うことで発生する変形です。内部壁の腐食や浸食による一般的な薄肉化や局所的な腐食は潜在的な問題であり、継続的に監視し、その進行率の記録を保持する必要があります。

圧力容器の劣化は、腐食、疲労、応力集中、溶接欠陥などが単独でなく、複合的に作用して進行することが多いです。例えば、応力集中部に腐食が発生すると、応力腐食割れや疲労腐食割れのリスクが飛躍的に高まります。このような複合劣化モードを理解し、定期的な検査(内部/外部) や、非破壊検査(NDT)だけでなく、FAD (Failure Assessment Diagram) やFitness-for-Service (FFS) 評価などの先進的な評価手法を用いて、残存寿命を予測し、計画的な予防的メンテナンスを行うことが、突発的な故障を防ぎ、プラントの稼働率と安全性を最大化するために不可欠です。これは、単なる事後保全から、より戦略的な予知保全への転換を促します。

4.3 適切な保守、修理、およびライフタイム延長の重要性

圧力容器の故障を最小限に抑え、ユーザー、資産、環境の安全性を向上させるために、様々な業界標準によって定期的な圧力容器のメンテナンスが義務付けられています。メンテナンスには、欠陥のある部品や摩耗した部品の修理または交換が含まれます。API-579などのFFS評価手法は、亀裂型欠陥を分析することで将来の故障を防ぎ、構造的完全性を評価し、経済的側面だけでなく安全性の向上も図ります。

圧力容器の補修は、単に損傷部を直すだけでなく、その補修自体が新たな応力集中点や欠陥の発生源とならないよう、厳格な品質管理と専門知識が求められます 12。不適切な補修(例えば、水を除去せずに溶接を行うと鋼が脆化(水素脆性)する)は、かえって容器を弱め、壊滅的な故障につながる可能性があります。したがって、補修計画、溶接技術、安全試験は認定された検査官によって承認され、溶接は資格のある溶接士によって行われるべきです。これは、圧力容器のライフサイクル全体を通じて、設計、製造、運用、検査、修理の各フェーズが密接に連携し、一貫した品質基準を維持することの重要性を示しています。

4.4 過去の事故事例から学ぶ教訓とリスク管理

過去の事故事例は、圧力容器の安全運用における重要な教訓を提供します。コンクリート養生用圧力容器の破裂事故では、ロックリングの長さが製造時から短かったことや、ロックプレートが縦横逆に取り付けられていたことが原因で、蓋が外れ、死傷者が出る壊滅的な結果を招いています。これらの事故は、製造時のわずかな不備や、その後の不適切な組立・運用が長期的に重大なリスクとなることを示しています。

コメット航空機の空中分解事故は、疲労破壊の典型的な例として挙げられます。これは、応力集中部(窓の角など)からの亀裂進展が、見かけ上問題ない応力レベルでも発生しうることを示唆しています。圧力容器の故障の主な原因には、応力、設計不良、オペレーターのミスや不十分なメンテナンス、最大許容作動圧力以上での運用、サービス条件の変更、過熱、安全弁の不具合、不適切な設置、腐食、亀裂、溶接問題、浸食、疲労などが挙げられます。

過去の事故事例を詳細に確認していくと、単なる技術的欠陥だけでなく、設計ミス、製造時の品質管理不足、不適切な修理、オペレーターの誤操作など、複数の要因が複合的に絡み合って発生していることを示しています。これは、圧力容器の安全性を確保するためには、技術的な側面だけでなく、人間の行動、組織文化、管理システムといった要素を考慮した包括的なアプローチが必要であることを強く示唆しています。事故から学ぶことで、未来の設計、製造、運用におけるリスク管理をより包括的に改善し、同様の過ちを繰り返さないための教訓とすることができます。

スポンサードリンク

5. 結論:安全で効率的な圧力容器設計のための提言

圧力容器の設計において、「極力平板部を作らない」という原則は、安全性、信頼性、経済性を確保するための基本的な設計思想として確立されるべきです。平板部は、その形状特性から応力集中、疲労破壊リスク、過剰な材料厚さの必要性、製造・検査の困難さなど、多くの本質的な課題を抱えています。やむを得ず平板部を使用する場合は、応力緩和溝や補強リブの適用、有限要素法(FEM)解析による詳細な応力評価など、積極的な応力集中対策を講じることが不可欠です。

圧力容器のライフサイクル全体(設計、材料選定、製造、組立、検査、運用、保守、修理)を通じて、各専門家(設計者、生産技術者、品質管理者、検査官、運用担当者)が密接に連携し、情報を共有することが不可欠です。設計段階で製造性や検査性を考慮する「Design for Manufacturability and Inspectability (DFM/DFI)」の思想を取り入れることは、品質と効率の向上に大きく貢献します。

今後の技術動向として、有限要素法(FEM)や計算流体力学(CFD)などの数値解析技術のさらなる進化、およびAIを活用した欠陥検出システムや予知保全技術の導入は、圧力容器の設計、製造、運用、検査の精度と効率を飛躍的に向上させる可能性を秘めています。また、材料科学の進歩(例:より高強度で疲労特性に優れた材料、複合材料)も、設計の自由度を高め、より安全で軽量な圧力容器の実現に貢献するでしょう。これらの先進技術を実務に効果的に統合し、継続的な学習と改善を行うことが、次世代の圧力容器ものづくりにおける重要な課題となります。

6. 追加

現在発行されている圧力容器に関するJIS規格は、3種類あります。

対象となるJIS規格は、JIS B8265、B8266、B8267について、適用範囲や設計の考え方を示します。

(1)JIS B 8265: 圧力容器の構造-一般事項

概要:圧力容器の構造に関する一般的な事項を規定する規格です。従来のJIS B 8270の「第2種圧力容器」および「第3種圧力容器」に相当し、ASME Code Sec. Ⅷ Div. 1と共通する部分が多いです。

設計圧力:主に30 MPa未満の圧力容器に適用されます。

安全係数:材料の引張強さに対する許容引張応力の基本は、1/4(安全係数4.0)と設定されています。最大主応力説の考え方によります。

特徴:

・ 一般的な圧力容器の設計、材料、製作、試験、検査に関する基本的な要件が網羅されています。

・ クリープ領域(高温での材料の変形)における許容引張応力の設定基準も定められています。

使い分け:最も一般的な圧力容器に適用される規格であり、高圧ガス保安法などの関連法規における技術基準の解釈例の一般事項を規定しています。

(2)JIS B 8266: 圧力容器の構造-特定規格

概要:JIS B 8265よりも高い圧力や、より詳細な設計・解析が求められる圧力容器に適用される規格です。従来のJIS B 8270の「第1種圧力容器」を部分的に継承しており、ASME Sec. Ⅷ Div. 2と共通する部分が多いです。

設計圧力:主に100 MPa未満の圧力容器に適用されます。

安全係数:JIS B 8265よりも低い安全係数3.0が用いられることがあります。これは、より厳密な設計・解析を行うことで、安全性を確保しつつ材料を効率的に使用するためです。フォン・ミーゼス応力説の考え方によります

特徴:

・ クリープ領域未満の設計温度に適用されます。

・ より高度な応力解析や疲労解析が要求される場合があります。

・ 附属書で胴、鏡板、穴補強、ボルト締めフランジ、応力解析、疲労解析などに関する詳細な規定が設けられています。

使い分け:高圧の容器、あるいはより経済的な設計が求められる場合に、JIS B 8265の計算方法では対応しきれないような高度な設計や解析を行う必要がある圧力容器に用いられます。

(3)JIS B 8267: 圧力容器の設計

概要:圧力容器の設計に関する規格です。JIS B 8265とは異なる材料の許容応力や衝撃試験の基準が適用される場合があります。

設計圧力:以前は設計圧力30 MPa未満とされていましたが、水素ステーション関連設備の適用拡大により、30 MPaを超える高圧容器にも対応するように改正されています。

安全係数:JIS B 8265の安全係数4.0に対し、安全係数3.5が適用される場合があります。これは、高圧ガス保安法における特定設備検査規則の例示基準における「第二種特定設備の技術基準の解釈」に対応するためです。

特徴:

・ 特に水素ステーションに設置される圧縮水素用圧力容器など、高圧ガス保安法の適用を受ける特定用途の圧力容器の設計に重点が置かれています。

・ 機能性基準の運用に対応し、高い設計圧力範囲をカバーしています。

使い分け:高圧ガス保安法に基づく特定設備に該当する圧力容器、特に水素関連設備など、高圧かつ特殊な要件が求められる圧力容器の設計に用いられます。

(4)まとめ

・ JIS B 8265:一般的な圧力容器**(設計圧力30 MPa未満、安全係数4.0)に広く適用される標準的な規格。

・ JIS B 8266:JIS B 8265よりも高圧の容器**(設計圧力100 MPa未満、安全係数3.0)や、より詳細な設計・解析が必要な場合に適用される規格。

・ JIS B 8267:高圧ガス保安法の特定設備、特に水素関連設備など、高圧(30 MPa超も含む)で、かつ安全係数3.5が適用されるような特定の圧力容器の設計に用いられる規格。

これらの規格は相互に関連しており、圧力容器の種類、使用圧力、使用温度、要求される安全性、経済性、および関連する法規(高圧ガス保安法など)によって適切な規格が選択されます。設計を行う際には、最新版のJIS規格を参照し、適用される法規を遵守することが不可欠です。

参考文献

Comparison Between Head Types: Hemi, SE, F&D and Flat – Pressure Vessel Engineering HP 2025/07/27閲覧

圧⼒容器における⼀般的な溶接⽋陥の分析 DFC HP

https://www.dfctank.com/news/analysis-of-common-welding-defects-in-pressure-vessels.html

鏡板製品カタログ 北海 2025年版カタログ

引用図表

図 鏡板種別ごとの計算肉厚 出典:ORIGINAL

表 主要な圧力容器鏡板の比較 出典:Gemini Deep Reserch

表 圧力容器における一般的な溶接欠陥とその影響 出典:Gemini Deep Reserch

ORG:2025/07/30