焼結軸受は、PV値に余裕を持たせて使用する

焼結軸受は、PV値に余裕を持たせて使用する

(Sintered bearings should be used with a PV value that allows for some leeway.)

スポンサードリンク

アフィリエイト広告を利用しています。

Contents

1. 焼結軸受とは何か

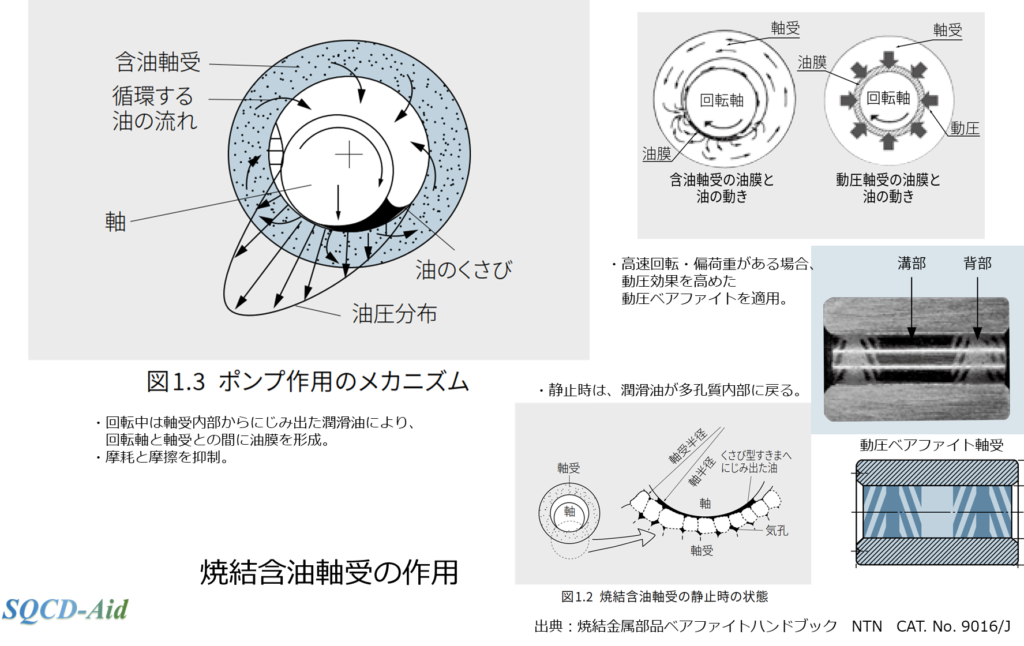

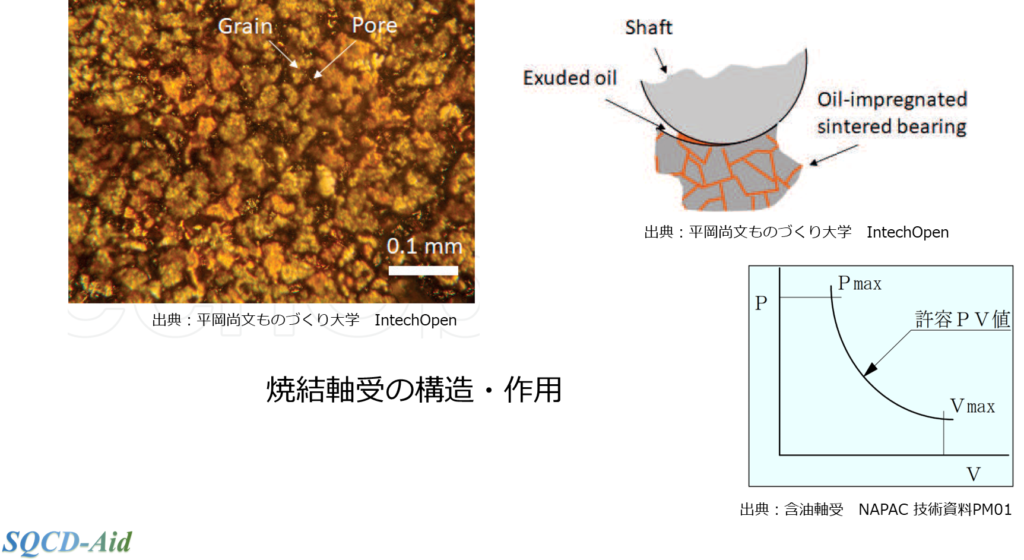

焼結軸受は、粉末冶金技術によって製造される多孔質金属製の軸受です。この多孔質構造に潤滑油を含浸させて使用するため、「焼結含油軸受(オイル含浸軸受)」とも呼ばれます。金属粉末を成形・焼結して多孔質化した軸受素材に潤滑油を含浸させた自己潤滑型のすべり軸受です。多孔質内部に蓄えられた潤滑油が毛細管現象によって軸受内部からにじみ出し、回転中の軸との間に油膜を形成して摩擦と摩耗を抑制します。運転中に摺動面に供給された潤滑油は、停止時に多孔質内部に戻る自己潤滑性を有している点です。

この構造により、長期間の無給油運転が可能で、運転中は油膜による冷却効果も得られるため焼付き(かじり)防止にも寄与します。焼結含油軸受の材料は主に銅系・鉄系・鉄銅系に大別され、銅系は静音性や低摩擦性に優れ、鉄系は高荷重対応・高耐摩耗性に優れるなど特性が異なります。機械製品ではモーターやファンなど回転部の軸受として広く用いられており、静粛性やメンテナンスフリー性が求められる用途に適しています。

図 焼結含油軸受の作用 出典:焼結金属部品ベアファイトハンドブック NTN CAT. No. 9016/J

2. PV値とは何か:定義と物理的意味

2.1 PV値の定義と算出方法

PV値は、焼結軸受のようなすべり軸受の許容負荷荷重を決定するための重要な目安であり、摺動面の「面圧」Pと「すべり速度」Vの積として定義されます。PV値は、軸受が安定して運転できるか否か、またその寿命を予測する上で欠かせないパラメータである。

PV値の算出には、以下の基本的な計算式が用いられる。

・ 面圧P(Pressure)の計算方法:

/ P(MPa): 軸受に加わるラジアル荷重を軸受の投影面積で割った値(N/mm² または MPa)

/ \( P (MPa) = \displaystyle\frac{ F }{ S } ( N/mm^2 ) \)

ここで、

F:軸受に加わるラジアル荷重( N )

S:軸受の投影面積( mm )

・ すべり速度V(Velocity)の計算方法:

/ V(m/min): 回転軸と軸受の接触面との相対速度(m/min)

/ \( V (m/min) = \displaystyle\frac{ \pi \times d \times n }{ 1000 } \)

ここで、

d:軸径( mm )

n:回転数( rpm )

・ PV値の計算方法

/ \( PV ( MPa⋅m/min ) = P ( MPa ) \times V ( m/min ) \)

なお、PV値の単位にはMPa・m/minが一般的に用いられますが、一部の技術資料ではMPa・m/sが用いられる場合もあります。

2.2 PV値の物理的意味

2.2.1 摩擦熱の尺度

PV値は、軸受の摩擦熱発生の程度を示す値です。すなわち、軸受の摺動面で単位時間に発生する摩擦熱に比例する物理量になり、軸受が正常動作できる負荷の限界を推定する目安になります。

焼結軸受では、この摩擦熱によって内部の潤滑油が膨張し、毛細管現象によって表面に供給されることで潤滑を維持します。つまり、PV値が高いほど、より多くの摩擦熱が発生し、潤滑油の消費が加速されます。

この摩擦熱は、潤滑油の粘度を低下させる主要な要因です。潤滑油の粘度が低下すると、潤滑膜を維持する能力が損なわれ、摩擦係数が増大します。摩擦係数の増大は、さらに多くの摩擦熱を生み出し、油の粘度をさらに低下させるという悪循環(フィードバックループ)を引き起こします。このプロセスは、潤滑油の供給能力が限界に達すると、最終的に潤滑膜の破断を招く。

焼結軸受では、各軸受材質ごとに定められた許容PV値(または限界PV値)が存在し、軸受の設計においては実際の使用条件が、安全率を見てこの許容PV値以下になるようにしなければなりません。

PV値が単なる計算上の数値だけで判断してはいけないのは、PV値が軸受の摺動面で単位時間に発生する摩擦熱に比例する物理量だからです。焼結軸受は、この摩擦熱によって内部の潤滑油が膨張し、毛細管現象によって表面に供給されることで潤滑を維持します。つまり、PV値が高いほど、より多く摩擦熱が発生し、潤滑油の消費が加速されます。

2.2.2 温度上昇と潤滑状態との関係

焼結軸受では、運転中に発生する摩擦熱と潤滑油の挙動が密接に関係しています。軸の回転開始時には軸と軸受が部分的に金属接触し摩擦熱が生じますが、その熱によって潤滑油が温められると粘度が低下して軸受内部から潤滑油がにじみ出し、薄い油膜を形成して軸を支えます。このポンプ作用により一定の潤滑が得られますが、油膜が十分に厚い場合は金属同士の直接接触を避けられる一方、通常は完全な流体潤滑には至らず一部で境界潤滑・混合潤滑となり摩擦も発生します。摩擦によりさらに温度が上昇すると内部の潤滑油の粘度低下が進み、より多くの潤滑油が供給されて油膜を補強するため、適切な範囲内であれば軸受内部はある程度の自己温度平衡に達します。

しかし、設計上の許容PV値に対して余裕が小さく実際のPV値が高すぎる場合、発生する摩擦熱が油の供給能力や放熱能力を上回り、油膜が薄く途切れがちになって潤滑不良が生じます。結果として軸受温度が過度に上昇し、潤滑油の劣化・蒸発や焼結材の強度低下を招き、最終的には焼付き(seizure)や急激な摩耗による故障に至る危険性が高まります。

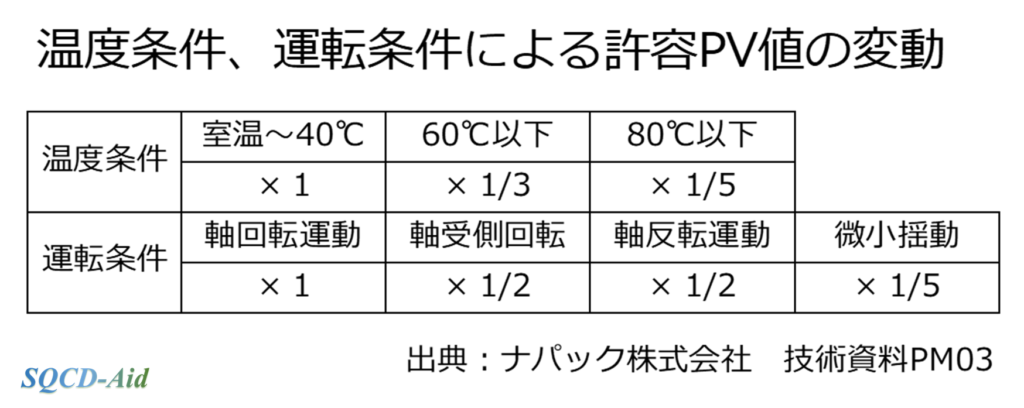

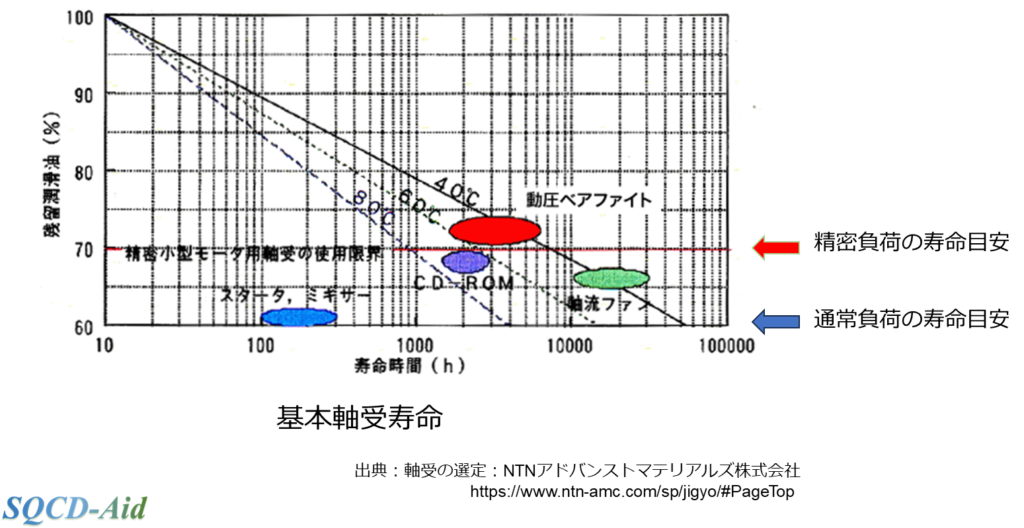

実際、軸受内部の含油率が長時間の運転で徐々に減少し半分程度消費されると、軸受性能は急激に低下して最後には焼付きに至ることが報告されています。高いPV条件では摩擦発熱によって油の消費・劣化が加速し、この臨界に早く到達するため軸受寿命が大幅に短くなります。また軸受の使用環境温度や運動パターンも許容PV値に影響します。一般に周囲温度が上昇すると放熱が妨げられるため許容PV値は低下し、例えば環境温度が60℃の場合は室温時の約1/3、80℃では約1/5まで許容PV値が低下するデータがカタログに記載があります(表)。同様に微小な揺動運動(往復微動)のように油膜が形成されにくい条件では、連続回転の場合に比べて許容PV値が1/5程度に低下することが報告されています。このようにPV値の許容範囲は使用環境や潤滑状態によって大きく変動しうるため、設計段階で十分な余裕を見込んでおく必要があります。

表 温度条件、運転条件による許容PV値の変動 出典:ナパック株式会社 技術資料PM03

2.2.3 焼付き現象との本質的な関連性

焼付き現象は、潤滑膜が破断した結果、軸受と軸の金属面が直接接触し、溶着や激しい損傷を受ける現象です。PV値は、この焼付きが発生する条件、すなわち「焼付き限界」の指標として広く用いられます。メーカーが提示する許容PV値は、この焼付きを避けるための境界線であり、これを超えると潤滑が維持できなくなり、軸受の機能不全と故障に至るリスクが飛躍的に高まります。したがって、PV値は、焼結軸受の信頼性と安全性の根幹に関わる、熱的安定性を表す最も重要な指標になります。

3. 許容PV値の考え方

3.1 メーカによる許容PV値

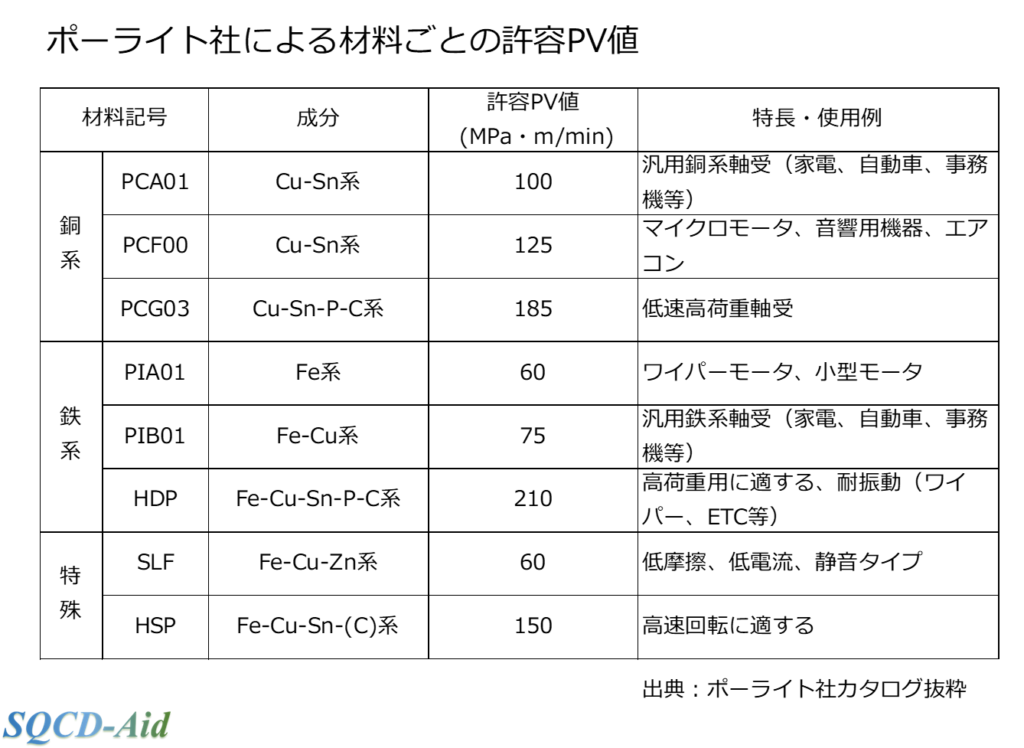

焼結軸受の許容PV値は、その材質によって大きく異なります。一般に、銅系材質では100 MPa⋅m/min、鉄系材質では150 ~ 200 MPa・m/minが限界PV値の目安とされています。これは、焼結金属の強度や潤滑油の含油率、孔の構造といった、材料固有の特性に依存します。

3.2 材質別の許容PV値

許容PV値は、単一の数値で語られるものではなく、個々の材料が持つ特性によって細かく設定されています。焼結軸受は色々なメーカから発売されていますが、本コンテンツでは、ポーライト社の技術資料に示す、様々な材料記号ごとに詳細なデータが示します。

表 ポーライト社による材料ごとの許容PV値 出典:ポーライト社カタログ抜粋

3.3 アプリケーション別の許容PV値

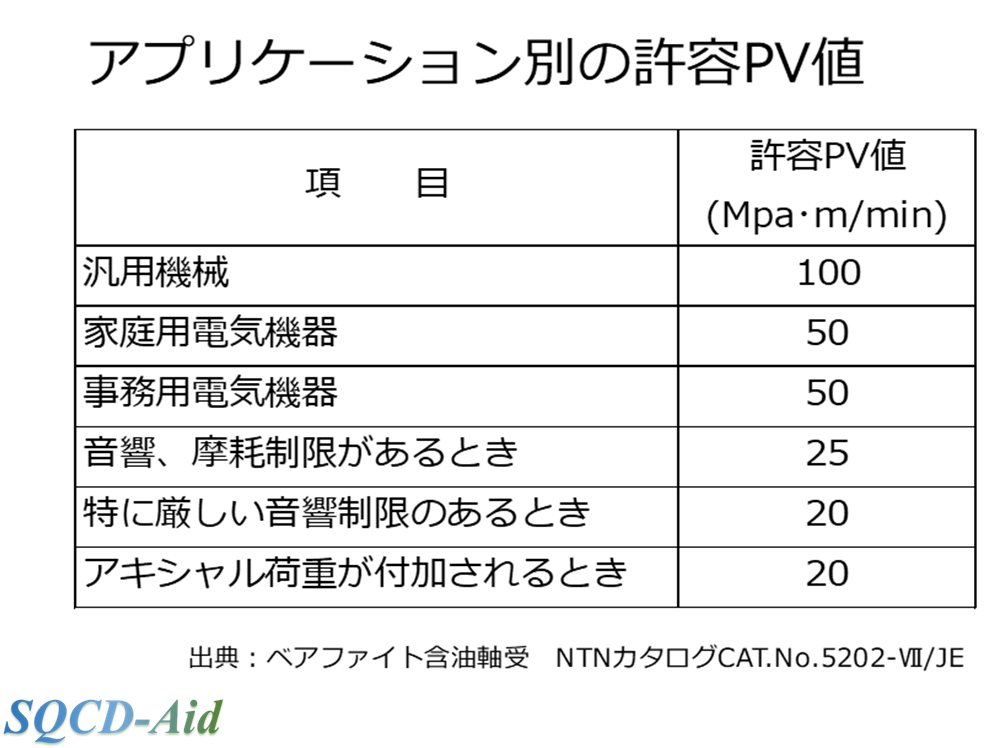

メーカーが提示する許容PV値は、その材料が理論上「耐えうる限界」を示すものであり、実際の製品設計では、さらに低いPV値での使用が推奨されます。NTNの資料によると、アプリケーションごとの要求性能に応じて、推奨PV値が具体的に設定されています。

表 アプリケーション別の許容PV値 出典:ベアファイト含油軸受 NTNカタログCAT.No.5202-Ⅶ/JE

これらのデータは、単に軸受が壊れないことだけでなく、求められる「性能」を維持するために、PV値に十分な余裕が必要であることを示唆しています。例えば、音響機器では、わずかな摩耗や摩擦変動が騒音に直結するため、限界PV値よりもはるかに低いPV値で使用することが求められます。これは、製品の信頼性や品質を確保するために、限界値と実使用値の間に意図的な「マージン」を設ける必要があることを示しています。

4. PV値の設計における余裕(マージン)の重要性

4.1 安全率の考え方

機械設計では、一般的に「安全率」という概念が用いられます。安全率は、材料の強度や許容応力に対して、実際に加わる負荷を意図的に低く設定し、予期せぬ事態やばらつきに備えるための保険となります。例えば、人命に関わる建築や土木分野では、この安全率を10以上と大きく設定することもあります。

焼結軸受の設計においても、同様の考え方が不可欠になります。メーカが示す許容PV値は、あくまで理想的な条件下での「限界値」であり、実際の製品には、様々な要因による変動や不確実性が存在します。これらの変動を吸収し、製品の信頼性を担保するためには、実PV値が許容PV値に対して十分に低い「余裕」を持つように設計する必要があります。この「余裕」が、焼結軸受の設計による安全率になります。

4.2 余裕を持たせる必要性の要因

PV値に余裕を持たせる必要性は、単独の理由によるものではなく、複数の要因が複雑に絡み合った結果として生じます。

4.2.1 潤滑油の初期消費

焼結軸受の寿命は、内部に含浸された潤滑油の消費率によって決定されます。一般に、含油量の40%から50%が消費されると、軸受の摩耗が急激に進行し、性能が低下するとされています。特に厳しい環境下にある精密小型モーターでは、30%の消費が寿命の目安とされる場合もあります。

PV値が高い条件で使用すると、摩擦熱の発生が増加し、潤滑油の流失や粘度低下が加速されます。これにより、潤滑油の消費率が高まり、軸受の寿命が設計寿命よりも大幅に短くなります。これは、潤滑油の有限性が、PV値によって直接的に支配されることを意味します。したがって、実PV値が許容PV値に近い高負荷域で運転することは、潤滑油の寿命を縮める行為であり、これは設計上の余裕代を賢首ることになります。

図 残留油量による基本軸受寿命 出典:軸受の選定:NTNアドバンストマテリアルズ(株)

4.2.2 摩擦熱による性能劣化

高いPV値は摩擦熱を増加させ、潤滑油の粘度を低下させます。この潤滑性能の劣化は、摩擦係数の増加を招き、さらに多くの熱を発生させます。この負のフィードバックループは、一度発生すると制御が難しく、最終的には潤滑油の供給が追いつかなくなり、潤滑膜が破断して焼付きに至るリスクが飛躍的に高まります。PV値に余裕を持たせることは、このフィードバックループが発生する閾値を遠ざけ、軸受の熱的安定性を確保するための最も有効な手段です。

4.2.3 製造ばらつき、組立誤差、軸たわみの影響

メーカカタログが提示する許容PV値は、理想的な条件下で得られたデータです。しかし、実際の製品には、材料の密度や孔の均一性といった微細な製造ばらつきが不可避的に存在します。また、組み付け時のはめあい公差や軸のたわみも、摺動面における局部的な面圧の増加や潤滑油の偏りを引き起こす可能性があります。これらの予想できない要因は、設計計算で得られた平均的な実PV値を上回る、局所的な高負荷状態を生み出す。この隠れた変動を吸収するためには、設計段階で計算値に対して十分な「余裕」を設けておくことが不可欠である。この余裕は、ばらつきや誤差によって生じる一時的な負荷変動を吸収する緩衝の役割として機能します。

5. 軸受性能に影響を及ぼす要因とPV値との関連性

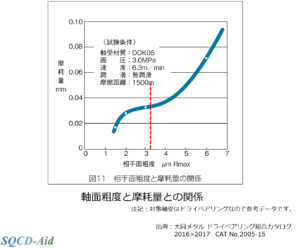

5.1 軸選定と仕上げ面厚さ

焼結軸受の性能は、その軸受単体で決まるものではなく、摺動する相手軸の材質、硬さ、表面粗さ、表面処理の有無といった要素に大きく影響されます。特に表面粗さは、摩耗と摩擦熱の発生に直接的な影響を与えるため、PV値の設計と並行して厳密に管理する必要があります。

推奨される相手軸の面粗度は0.8s∼1.6sで、最悪でも3.2sを超えないようにすることが推奨されます。

なお現在では、記号sで示される最大高さ(Rz)の代わりに、記号aで示される算術平均粗さ(Ra)が用いられます。旋盤加工時のそれもかなり限定された換算ですが、Ra≒0.25Rzに換算されます。すなわち、1.6s≒0.4Raの関係があります。

軸粗さについては、この推奨範囲から外れると、粗い表面が軸受材を削り取ったり、不規則な摺動摩擦を発生させます。これは、計算上の平均PV値が同じであっても、局所的に高負荷状態を生み出し、事実上「実PV値が上昇したのと同じ状態」を作り出します。結果として、摩耗が著しく増加し、潤滑油の消費が加速され、早期の寿命低下につながります。したがって、PV値の設計余裕は、相手軸の品質管理と不可分に結びついています。

図 軸面粗度と摩耗量との関係 出典:大同メタルドライベアリング総合カタログ

5.2 潤滑油の役割と消費率

焼結軸受に含浸される潤滑油は、軸受の性能と寿命を決定するもう一つの重要な要素です。その含油率は一般的に12〜30vol%の範囲にあり、この量が潤滑寿命の物理的な上限になります。PV値は、この有限な潤滑油をいかに効率的に、または速やかに消費するかを決定する直接的な指標です。運転初期には、軸受温度の上昇やその他の要因により油の消耗量が多くなる傾向があります。PV値に余裕を持たせる設計は、この初期消費量を抑制し、潤滑油の残量をより長く保持することに役立ちます。

6. PV値に基づく設計アプローチと推奨事項

PV値に余裕を持たせた信頼性の高い焼結軸受を設計するためには、以下のステップとガイドラインを実践することが望ましいです。

6.1 PV値に基づく焼結軸受の選定

1. 実PV値の正確な算出: 設計条件(ラジアル荷重、軸径、軸受長さ、回転数)から、実PV値を正確に計算します。

2. アプリケーション要件の明確化: 必要な寿命、許容騒音レベル、運転温度範囲、相手軸の材質と面粗さといった、製品の要求性能を詳細に定義します。

3. 許容PV値の選定: 定義された要件を基に、メーカーの技術資料を参照し、複数の候補材質をリストアップしてください。この際、単に最大許容値だけでなく、用途別の推奨値(例:音響機器はPV25以下)を基準として選定してください。

4. 安全率の確認: 算出された実PV値が、選定した材料の許容PV値に対して、要求される信頼性に応じた十分な余裕(マージン)を持っているかを確認します。例えば、高信頼性が求められる場合は、実PV値が許容PV値の50%以下となるように選定してください。

6.2 PV値に余裕を持たせた設計のための具体的なガイドライン

・ 物理的なPV値の低減:

/ 設計の初期段階で、可能であれば軸径や軸受長を調整し、面圧Pを低減します。

/ 回転数を下げることで、すべり速度Vを抑制します。

・ 材料の最適化:

/ 高PV値が避けられない場合は、高荷重・高PV値に対応した特殊材料(例:HDP材 8)や、特殊な潤滑油を含浸させた軸受の採用を検討してください。

・ システム全体の考慮:

/ 軸受単体ではなく、摺動相手である軸の材質選定、硬さ、そして面粗度を厳密に管理します。特に推奨される面粗度範囲(0.8s∼1.6s ≒ 0.2Ra~0.4Ra)を遵守することで、摩耗の増大を抑制し、結果的に潤滑寿命を延ばすことができます。

/ 軸受の組み付け部(ハウジング)の表面粗さも適切に管理します(推奨6.3s ≒ 1.6Ra)。

7. まとめ

焼結軸受の設計は、その「無給油」という長所に安易に頼るのではなく、その背後にある潤滑油の有限性と、それを支配するPV値という物理的指標を深く理解することから始まります。PV値は、単なる設計指標ではなく、軸受の熱的安定性、潤滑油の消費速度、ひいては製品の信頼性と寿命を左右する最も重要なパラメータです。

メーカーが提示する許容PV値は、あくまで特定の条件下での「限界値」であり、実際の製品が置かれる多岐にわたる環境(製造ばらつき、組み付け誤差、外部温度、相手軸の状態など)を考慮したものではない。これらの予期せぬ変動要因が、計算上のPV値を上回る局所的な高負荷状態を生み出す可能性があります。

したがって、優れた焼結軸受の設計とは、実PV値を許容PV値以下に抑えるだけでなく、これらの変動を吸収するための「保険」として、PV値に意図的な「余裕」を設けることにあります。この余裕は、潤滑油の過剰な消費や熱的なフィードバックループを防ぎ、設計寿命を通じて安定した性能を保証します。焼結軸受の設計者は、PV値に十分なマージンを確保し、さらに相手軸の表面粗さといった関連要因も包括的に考慮する、総合的なアプローチを取るべきです。この実践こそが、製品の信頼性を高め、予期せぬ故障を防ぐ最善策になります。

参考文献

焼結金属部品ベアファイトハンドブック NTN CAT. No. 9016/J, CAT.No.5202-Ⅶ/JE

ナパック株式会社 技術資料PM03

ポーライト社カタログ

軸受の選定:NTNアドバンストマテリアルズ(株)HP

大同メタルドライベアリング総合カタログ CAT NO. 2005-15

図表

表 温度条件、運転条件による許容PV値の変動 出典:ナパック株式会社 技術資料PM03

表 ポーライト社による材料ごとの許容PV値 出典:ポーライト社カタログ抜粋

表 アプリケーション別の許容PV値 出典:ベアファイト含油軸受 NTNカタログCAT.No.5202-Ⅶ/JE

図 残留油量による基本軸受寿命 出典:軸受の選定:NTNアドバンストマテリアルズ(株)

図 軸面粗度と摩耗量との関係 出典:大同メタルドライベアリング総合カタログ

ORG:2025/08/22